Uygulamalı Kılavuz

Giriş

XYZ Router +TC arayüzü, operatör ile üç eksenli bir CNC makinesi için gelişmiş yazılım arasında bir kullanıcı arayüzü görevi görür. Otomatik takım değiştirme, çeşitli lineer ve döner park sistemlerini destekleme, G-kodu yürütme esnasında M-Kodu ile dijital çıkış kontrolü gibi özellikleri içerir. Ayrıca uzaktan kumanda olarak bir XBOX kumandası ve klavye bağlama imkânı, otomatik park pozisyonu ayarı ve iş başlangıç pozisyonları için 6’ya kadar referans noktası tanımlama olanağı sunarak operatörlerin makineyi kolay ve hassas bir şekilde kullanmasını sağlar. Tüm girişler ve çıkışlar varsayılan olarak önceden yapılandırılmıştır, bu nedenle ek programlamaya gerek yoktur. Arayüz, imalat şirketlerinin endüstriyel ihtiyaçlarına ve marka kimliğine uyacak şekilde görsel olarak da özelleştirilebilir.

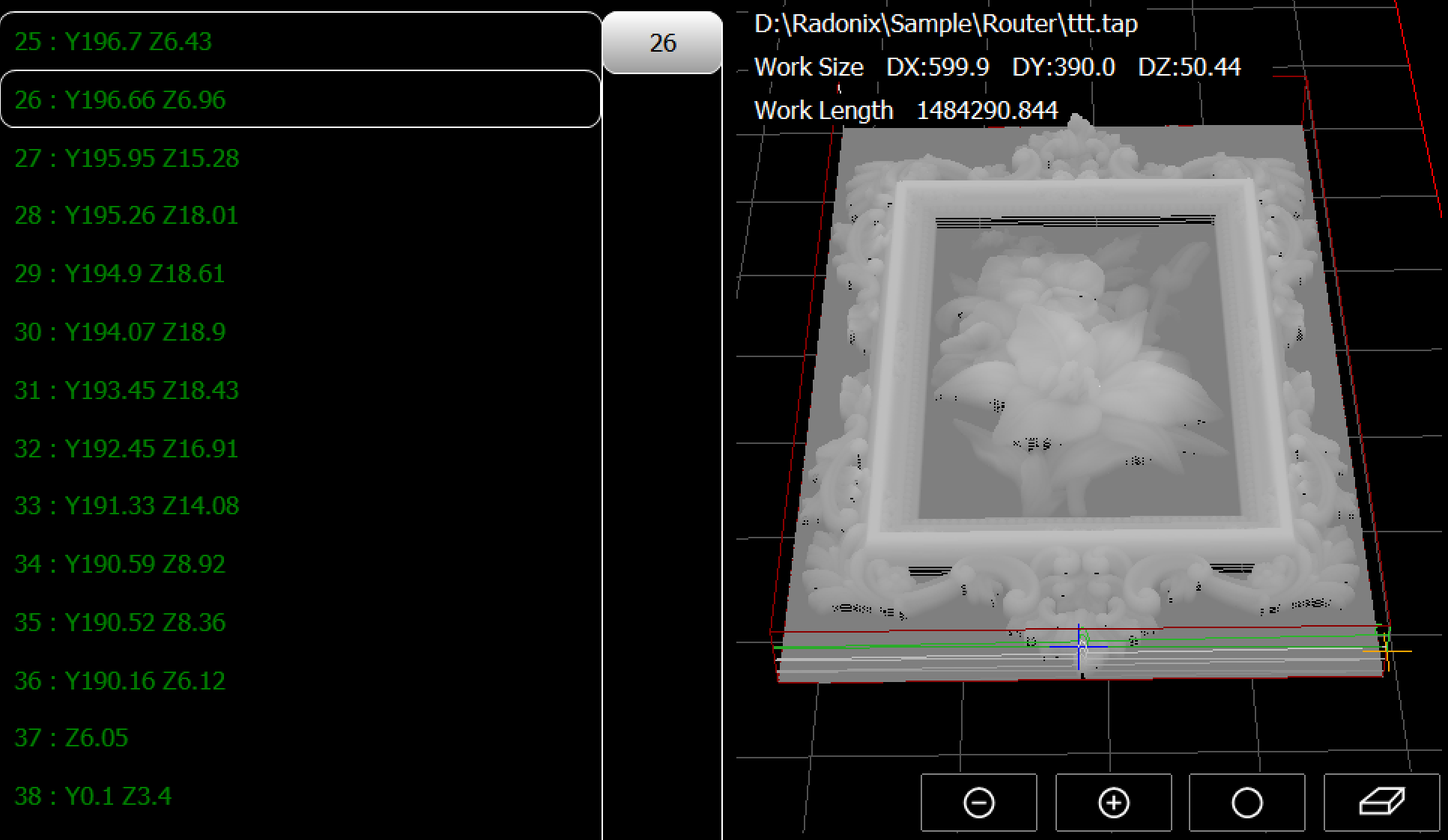

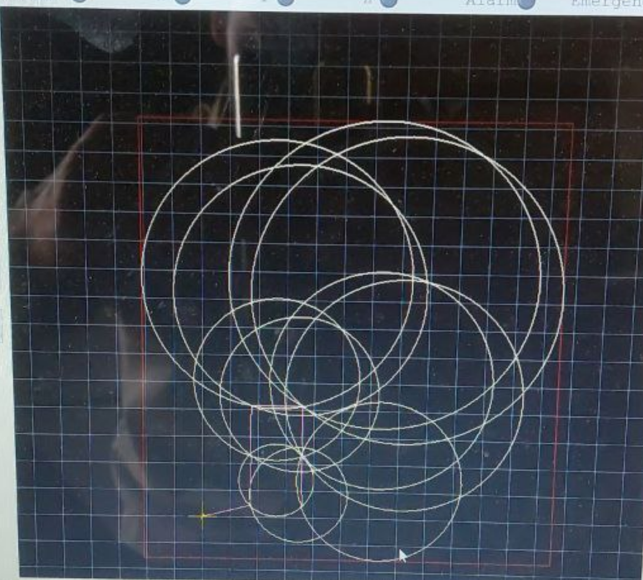

Radonix yazılım ve arayüzlerinin en önemli avantajlarından biri, dijital giriş ve çıkış tanımlama, hız ve ivme ayarları gibi çeşitli parametreleri düzenlerken G-kodunu 3B olarak kurup görüntüleyebilme yeteneğidir. Bu ayarlar, donanım gerektirmeden G-kodu modunda test ve simülasyon imkânı bile tanır. Bu özellik, kullanıcıların Radonix kontrol ünitelerinin performansını ve işlevselliğini önceden anlamalarını sağlar ve kurulum ile yapılandırma sürecini büyük ölçüde basitleştirir.

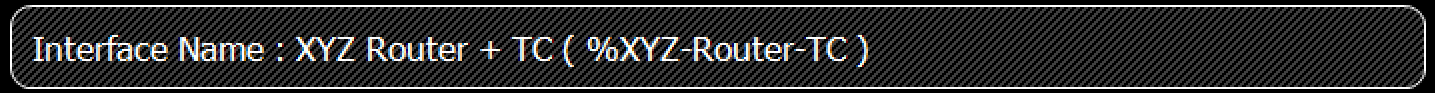

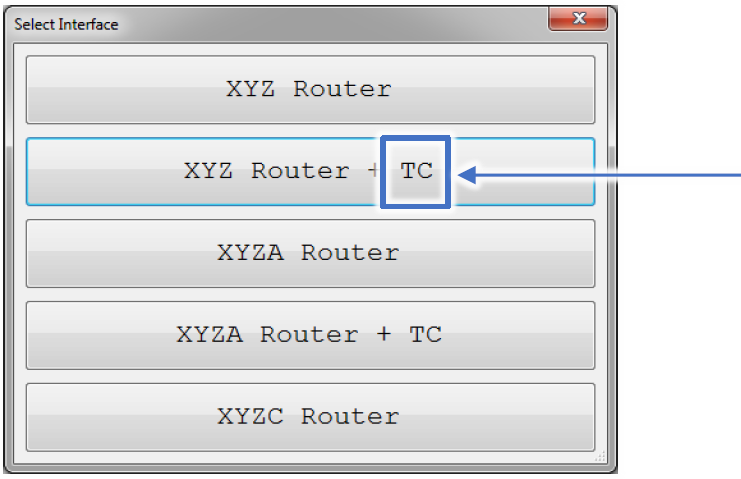

Bu arayüze XYZ Router +TC adı verilir

Birincil kurulum işlemlerine başlamak için izlenmesi gereken bazı adımlar vardır ve bunlar başarılı bir kurulum sağlamaya yöneliktir

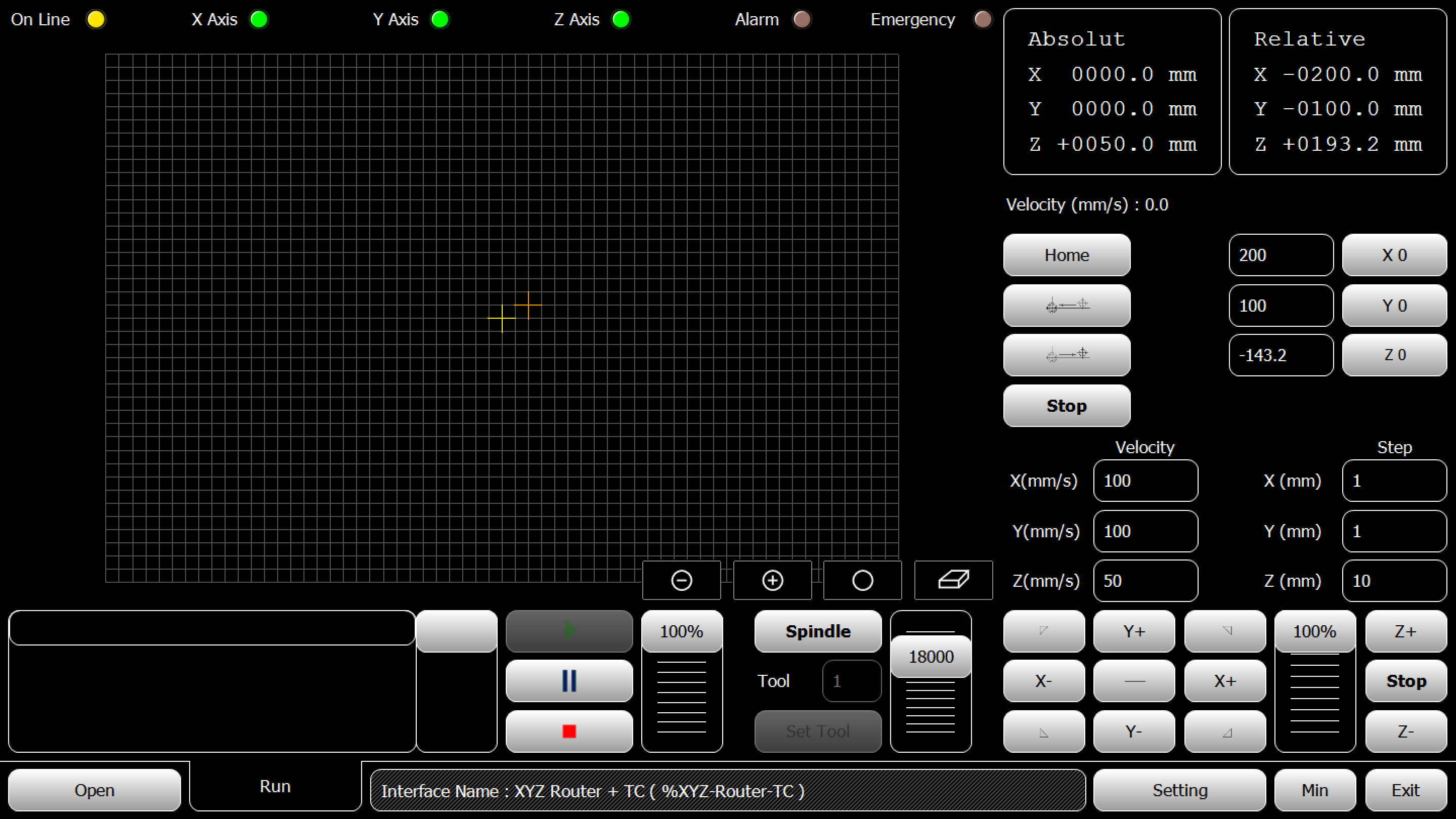

Arayüz çalışma alanı

1- Fotoğrafta adlandırılmış ve işaretlenmiş olarak gösterilen arayüzün farklı bölümlerini inceleyin; bu, Butonlar, ekran, çubuklar, göstergeler, değerler vb. arayüzdeki tüm öğelere aşina olmanız gerektiği anlamına gelir.

Başlarken

Çalışma Alanı Açıklamaları

Aşağıda bu CNC kontrol ünitesi arayüzündeki her bölüm ve buton için ayrıntılı açıklamalar yer almaktadır

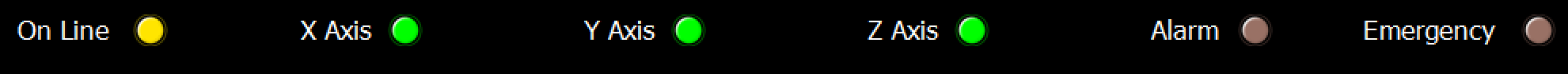

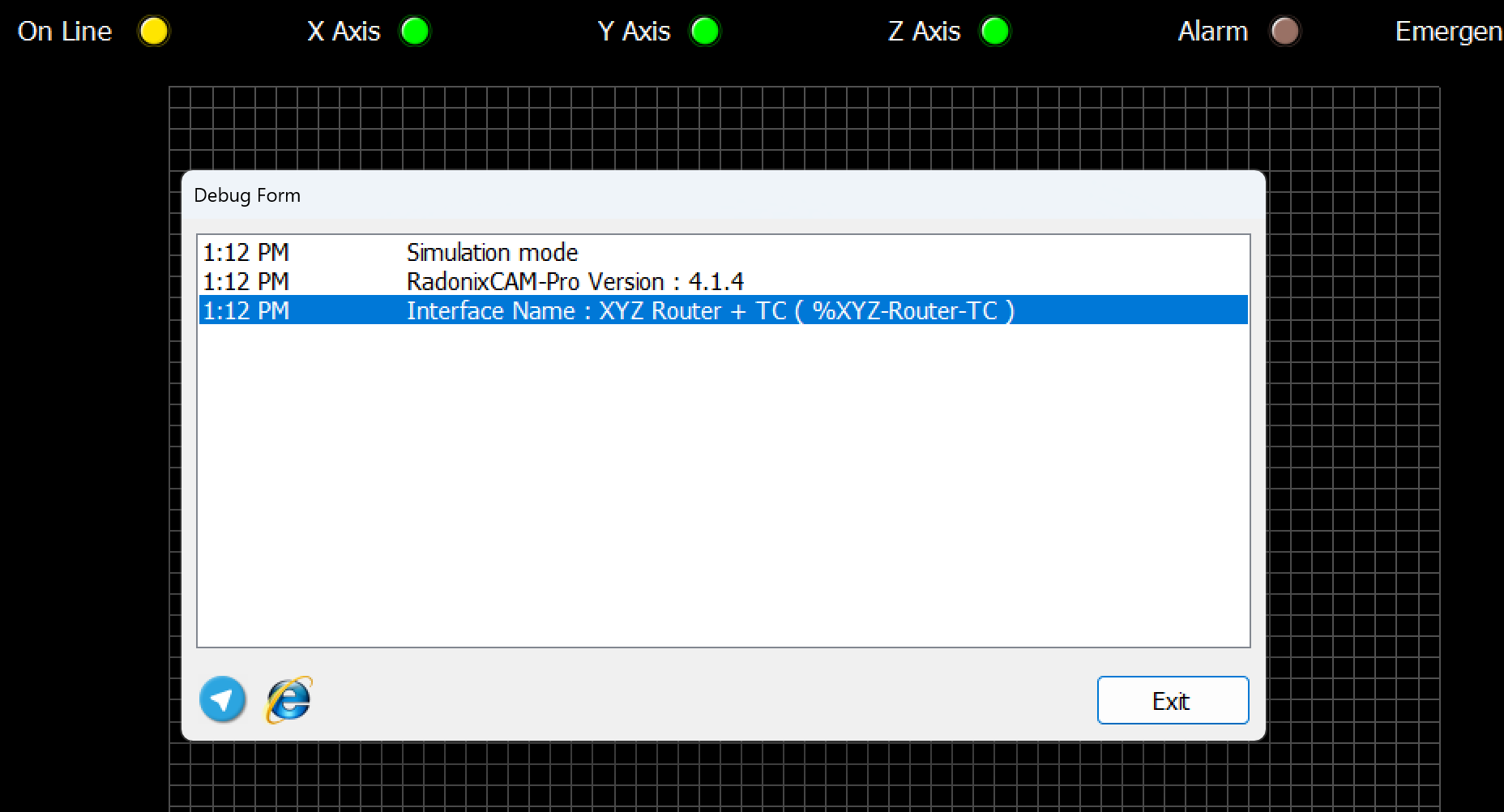

Üst Durum Çubuğu

- Online (Sarı Işık): Makinenin bağlantı durumunu gösterir. Sarı, bekleme modunda veya tam olarak çevrimiçi olmadığını belirtebilir.

- X Eksen, Y Eksen, Z Eksen (Yeşil Işıklar): Her eksenin çalışma durumunu gösterir. Yeşil genellikle bu eksenlerin aktif veya hazır olduğunu gösterir.

- Alarm, Acil Durum (Kahverengi Işıklar): Kritik güvenlik durumları için göstergelerdir. Etkinleştirildiğinde, alarm veya acil durumu belirtmek için renkleri (ör. kırmızı) değişebilir.

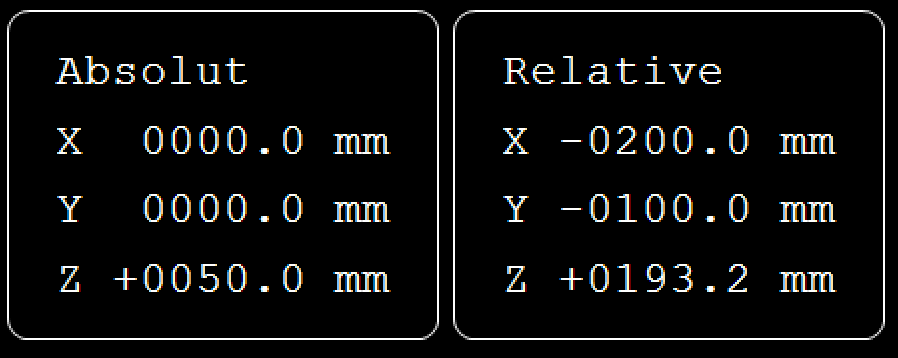

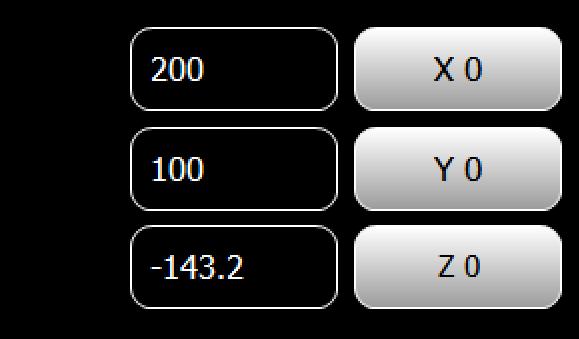

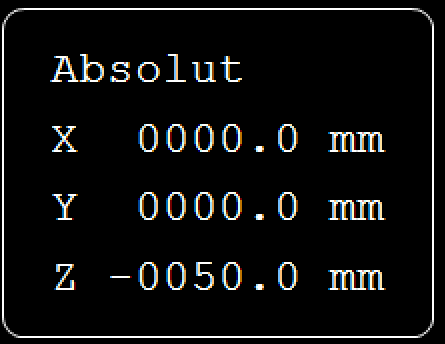

Pozisyon ve Hız Göstergeleri (Sağ Panel)

- Mutlak Pozisyon (Üst Sağ Kutu):

Mutlak: Eksen koordinatlarını home noktasına göre gösterir.

- Göreli Pozisyon (Mutlak Pozisyonun Yanı):

Göreli: Eksen koordinatlarını referans noktasına göre gösterir.

- Hız (Göreli Pozisyonun Altında): Anlık çalışma hızını mm/s cinsinden gösterir, gerçek zamanlı kesme veya hareket hızlarını izlemek için kullanışlıdır.

Pozisyon Kontrolleri (Orta Sağ Panel)

- Home (Hedef Simgesi): Makineyi home veya orijin konumuna hareket ettirir.

- X0, Y0, Z0 (Artı Nişangâh Simgeleri): Bu butonlar, spindle’ı X, Y, Z eksenlerinde sıfır koordinatına taşır veya aleti her bir eksende sıfır noktasına götürür.

-

Referans noktalarını kaydetmek için iki seçeneğiniz vardır. İlk seçenek, jogging ile aleti manuel olarak hareket ettirip istenen noktaya ulaştığınızda ilgili butona basarak o pozisyonu kaydetmektir. İkinci seçenek ise, her bir butonun önündeki giriş kutusuna doğrudan hassas pozisyon değerini girmektir.

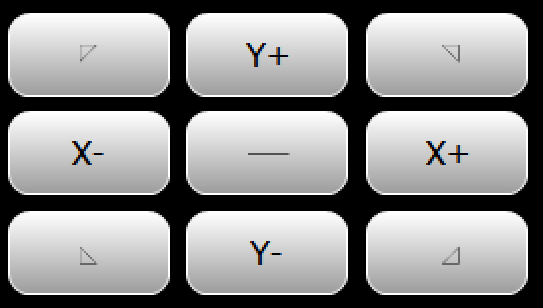

Manuel Jog Kontrolleri

- Oklar (X+, X-, Y+, Y-): Bu butonlar, makineyi X ve Y eksenleri boyunca manuel olarak joglayarak alet kafasını ince ayarlarla hareket ettirmenizi sağlar.

Jog modunu, şekil 01-05’e göre bu butona basarak değiştirebilirsiniz; şekil 01-06’ya döndüğünde sürekli hareketten artımlı harekete geçer. Bu, kırmızı alanda gösterilen şekil 01-07’ye göre bir değer tanımlayıp eksen jog butonuna bastığınızda eksenin girdiğiniz miktar kadar hareket etmesini sağlar.

— — — — — — — — — — — — — — — — — — —

Besleme Hızı ve Takım Parametreleri (Alt Sağ Panel)

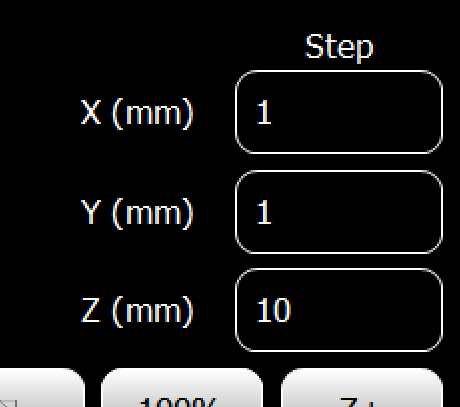

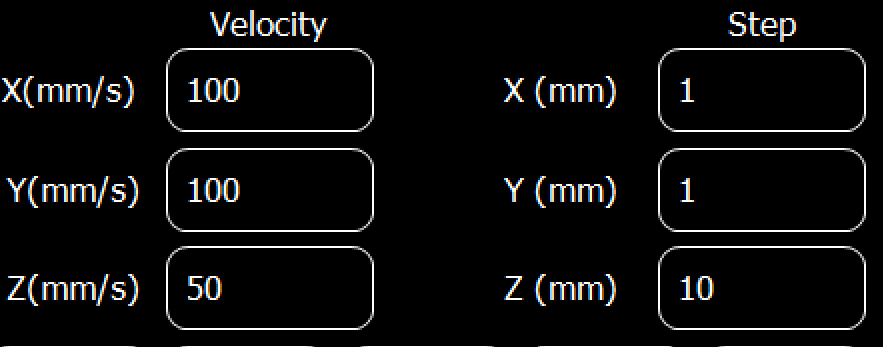

- V (mm/s) ve Adım (mm): Her eksen için besleme hızları ve hareket sınırları ayarlamak üzere giriş alanlarıdır. "V", hızı mm/s cinsinden kontrol eder; "L" ise manuel jog için adım boyutunu tanımlayabilir.

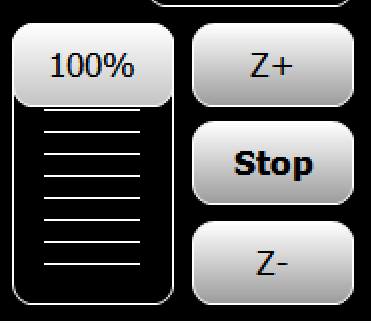

- Kaydırıcı (Alt Sağda Dikey Kaydırıcı): Şekil 01-08’in kırmızı alanda gösterdiği gibi, besleme hızını veya hızı yüzde olarak gerçek zamanlı ayarlamaya imkân tanır. Program değerlerini doğrudan değiştirmeden hızı hızla ayarlayabilirsiniz.

Ana Program Kontrolleri

- Ayarlar (Dişli Simgesi): CNC makinesi için ayrıntılı ayarların yapılabildiği yapılandırma menüsünü açar.

- Çıkış simgesi programı kapatmanızı sağlar.

- Eksi simgesi programı simge durumuna küçültmenize imkân tanır.

Arayüz spesifikasyonu:

Bu arayüz bölümü sistemin güncel durumunu ve özelliklerini gösterir. Ayrıca her saniye alarm ve süreç güncellemelerini görüntüler. Ayrıntılı rapor için bu bölüme çift tıklayın.

Ana Program Kontrolleri (Alt Orta)

- Dosya Aç (Klasör Simgesi): Genellikle bir G-kod veya DXF programı içeren CAM (Bilgisayar Destekli İmalat) dosyası yüklemek için dosya diyaloğu açar.

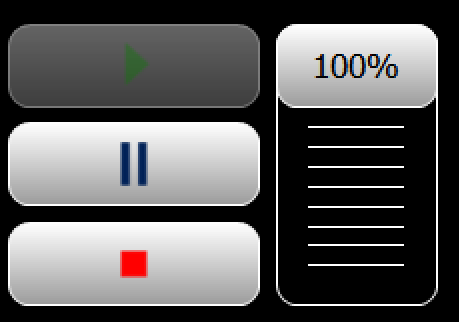

Bu bölüm G-Kod yürütmesini kontrol etmek içindir:

- ÇALIŞTIR: G-Kod sürecini başlatır.

- Duraklat: Takım yolunu duraklatır.

- Sıfırla: Takım yolunu sıfırlar.

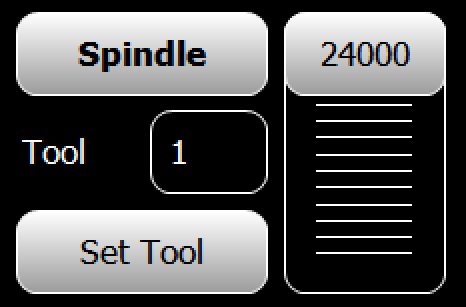

Spindle Butonu ve Kaydırıcı İle Devir Kontrolü

-

Spindle Butonu:

Operatörün spindle’ı manuel olarak açıp kapatmasına imkân verir. Bu, spindle’ın çalışmasını doğrudan kontrol gerektiren işlemler için esneklik sunar. -

Spindle Devir Kontrolü:

Kaydırıcıyı döndürerek spindle devir hızını hassas şekilde ayarlayabilirsiniz. Bu, belirli kesme veya işleme görevleri için optimal performans sağlar.

TC Destekli Arayüzlerde Takım Yönetimi

Tool Change (TC) seçeneğine sahip CNC arayüzlerinde, örneğin XYZ Router +TC’de aşağıdaki özellikler mevcuttur:

-

Takım Numarası:

Arayüz, operatörün istenen takım numarasını seçip görüntülemesine olanak tanır. Böylece doğru takım kullanılır. -

Takımı Ayarla:

Takımı Ayarla butonu, seçilen takımı Takım Yükseklik Sensörüne götürme emri verir. Bu işlem, takım yüksekliğini otomatik olarak ölçerek iş parçasına göre hassas kalibrasyon ve hizalama sağlar.

Ana Görüntüleme Alanı Orta Kontrolleri

- Izgara Görünümü (Izgaralı Siyah Alan): Çalışma alanını ve takım yolu görselleştirmesini gösterir. Izgara, takım ile iş parçasının göreli konumunu görselleştirmede yardımcı olur.

- Yakınlaştırma ve Kaydırma Kontrolleri:

- + ve - Butonları: Görüntüyü yakınlaştırıp uzaklaştırır.

- Daire Simgesi: Farklı modlar arasında geçiş yapar.

- Kutu Simgeleri (Izgaranın Alt Sağ Köşesi): Ek görüntüleme veya gösterim kontrollerini sağlar.

Özel Fonksiyonlar

- Çeşitli Router Tipleri Desteği:

- Ahşap, taş, freze, kalıp yapımı ve diş işleri gibi uygulamalar için 6’ya kadar eşzamanlı eksen desteği.

- Dönme Takım Merkezi Noktası (RTCP):

- RTCP desteği, döner takım yolları hesaplamalarında hassasiyet sağlar.

- Çoklu Spindle Baş Desteği:

- Birden fazla spindle gerektiren makineler için idealdir.

- Otomatik Takım Değiştirme Cihazları:

- Lineer, döner ve kriko tipi takım değiştiricileri destekler.

- Takım Ofset Sensörleri:

- Hassasiyet için otomatik Z ekseni takım ofseti algılama ve referanslama.

- 3B Takım Yolu Görselleştirme:

- Döner eksenler için bile takım yollarını gösterme imkânı.

- Yükleme Derinliği Sınırlaması:

- Kontrollü işlemler için zemin derinliği kısıtlamaları.

İlk Kurulum: Çevre Birim Entegrasyonu için Ayarları Yapılandırma ve Kablolama

Bu bölümde, giriş ve çıkışların yapılandırmasını anlamak, bunların işletimini etkili bir şekilde yönetebilmek için esastır.

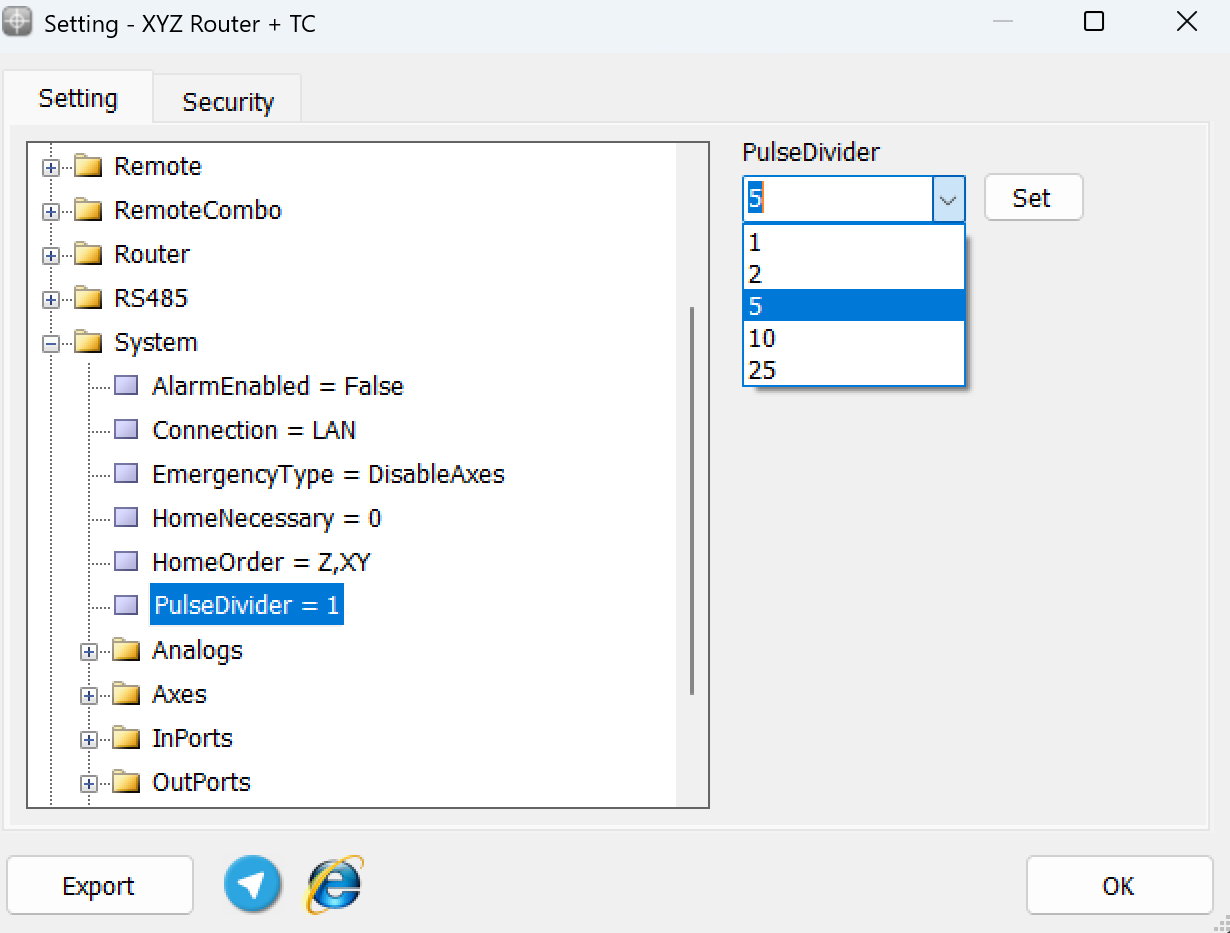

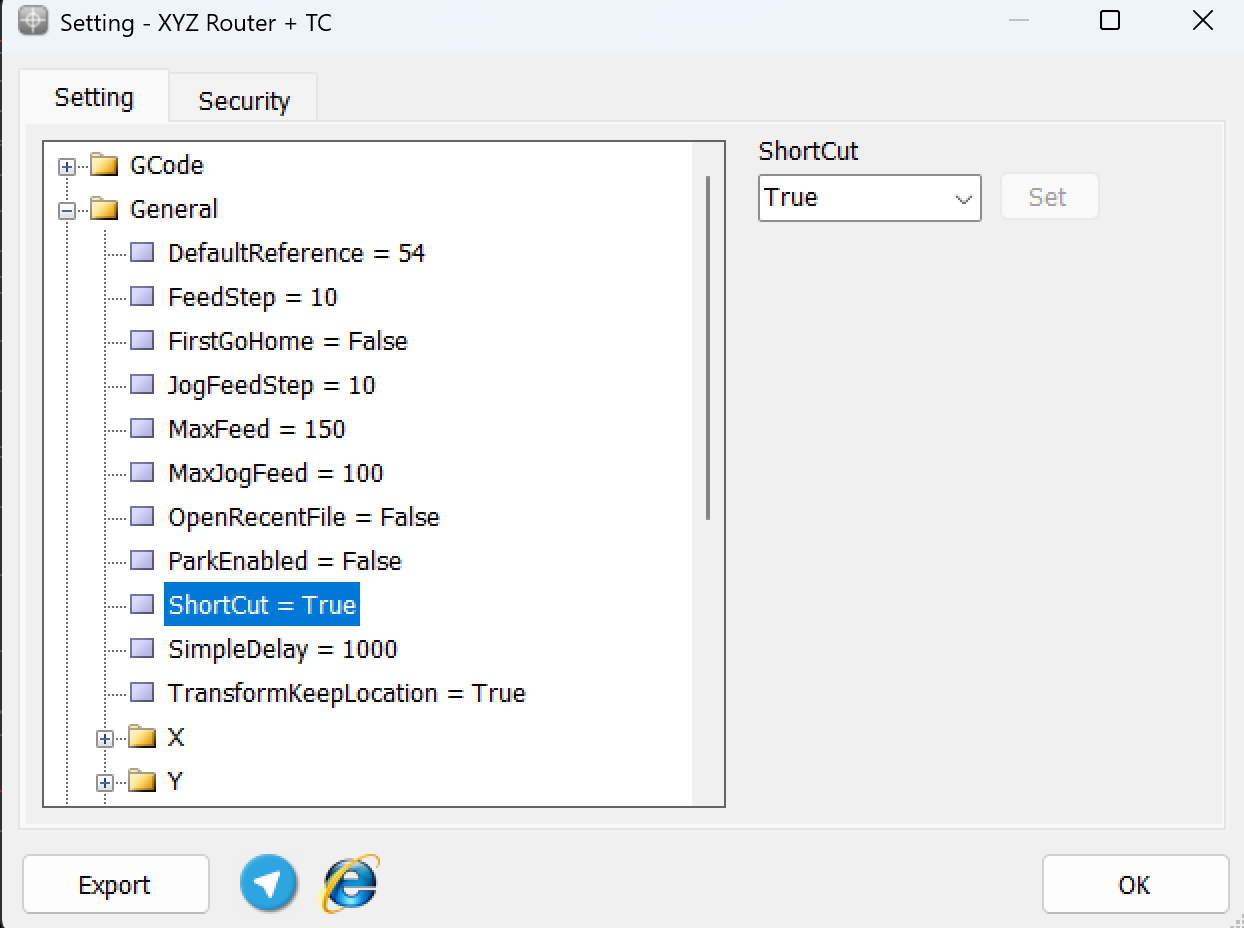

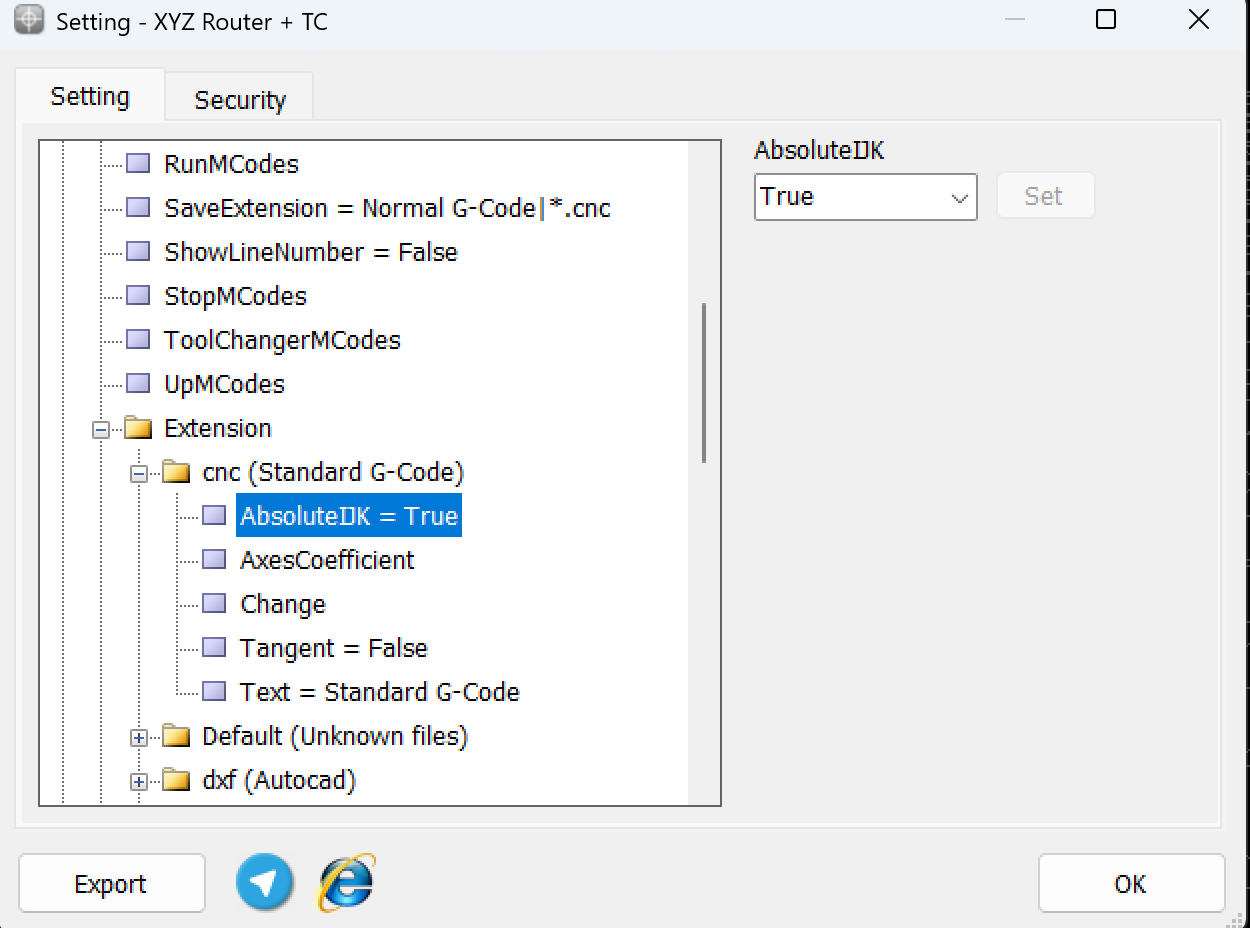

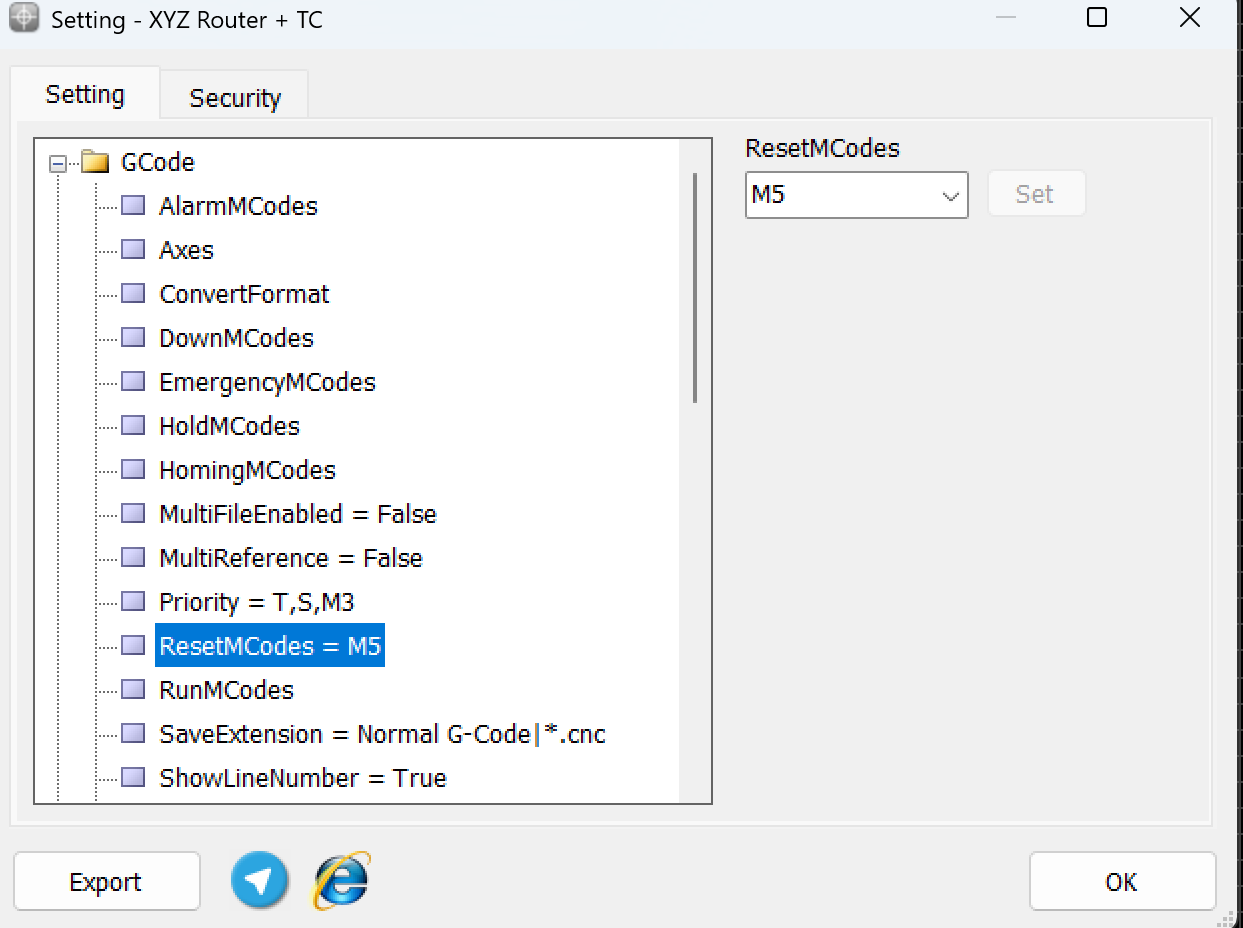

Radonix’te Değişiklikleri Uygulama

Radonix Cam Pro yazılımı içinde herhangi bir değişiklik yaparken, tüm güncellemelerin sistem genelinde düzgün bir şekilde kaydedilip işlevsel olması için belirli bir süreç izlenmelidir. Bu süreç, ayarların doğru şekilde kaydedilip başlatılmasını sağlar.

Değişiklikleri Uygulama Adımları

- Değişiklikleri Yapın:

- İlgili bölüme gidin (ör. Inputs, Outputs, System Settings).

- İstenen parametreleri veya yapılandırmaları değiştirin.

- Set Butonuna Basın:

- Değişiklikleri yaptıktan sonra Set butonuna tıklayarak bunları yazılım genelinde onaylayın ve uygulayın.

- Programı Kapatın:

- Değişiklikleri kaydettikten sonra Radonix Cam Pro yazılımını tamamen kapatın.

- Programı Yeniden Açın:

- Yazılımı yeniden başlatarak güncellenen ayarların doğru şekilde başlatıldığından emin olun.

Giriş ve Çıkışların Yapısı

Inputs:

- Amaç: Limit switch, acil durdurma veya kullanıcı arabirimi gibi çeşitli sensörler veya harici kontrollerden sinyal alır.

- Türler: Dijital (ör. ON/OFF sinyalleri) ve analog (ör. değişken gerilim seviyeleri).

- Yapılandırma: Inputs, CNC sisteminde belirli tepkileri tetiklemek üzere yapılandırılır. Örneğin, bir acil durdurma girişi tüm işlemleri derhal durdurabilir.

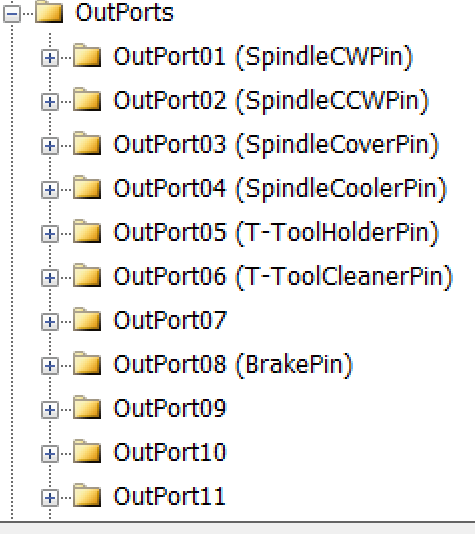

Outputs:

- Amaç: CNC sisteminin işlem biriminden gelen komutlara göre motorlar, valfler veya ışıklar gibi makine bileşenlerini çalıştırır.

- Türler: Yüksek güçlü uygulamalar için röle tabanlı veya daha düşük güçle doğrudan kontrol için transistor tabanlı (NPN veya PNP).

- Koruma Özellikleri: Radonix modellerinde kısa devre önleme, aşırı yük koruması ve hata göstergesi gibi güvenlik önlemleri bulunur.

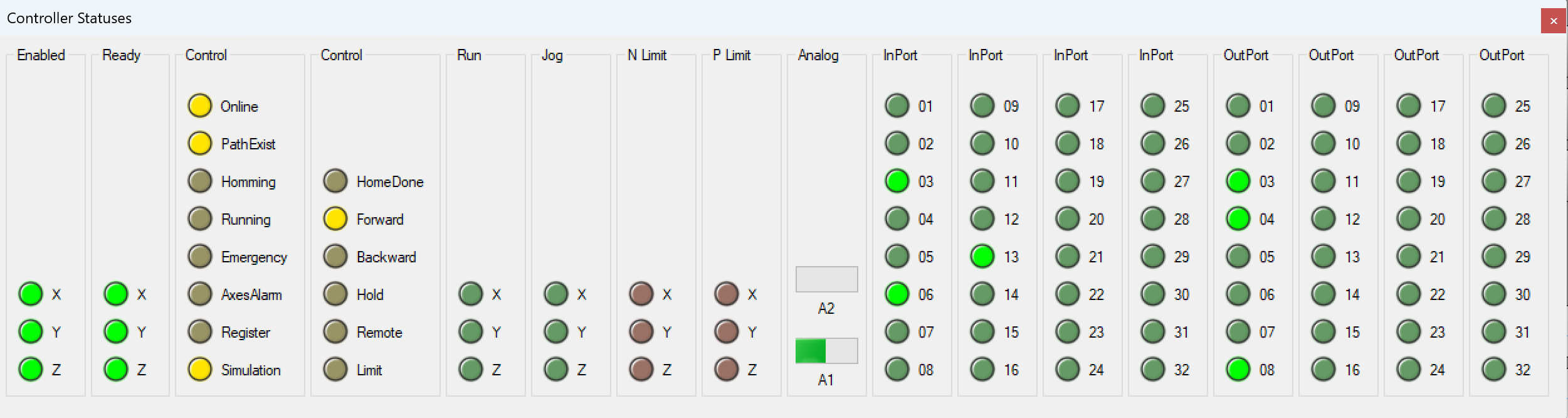

Özetle, CTRL + SHIFT + ALT + Delete kısayolu, CNC sisteminizin dahili durumunu gerçek zamanlı incelemek için güçlü bir teşhis aracıdır. Bu özelliği kullanarak ve Ek 4’teki ek bilgileri gözden geçirerek Radonix CNC makinenizin performansını daha kolay hata ayıklayıp optimize edebilirsiniz.

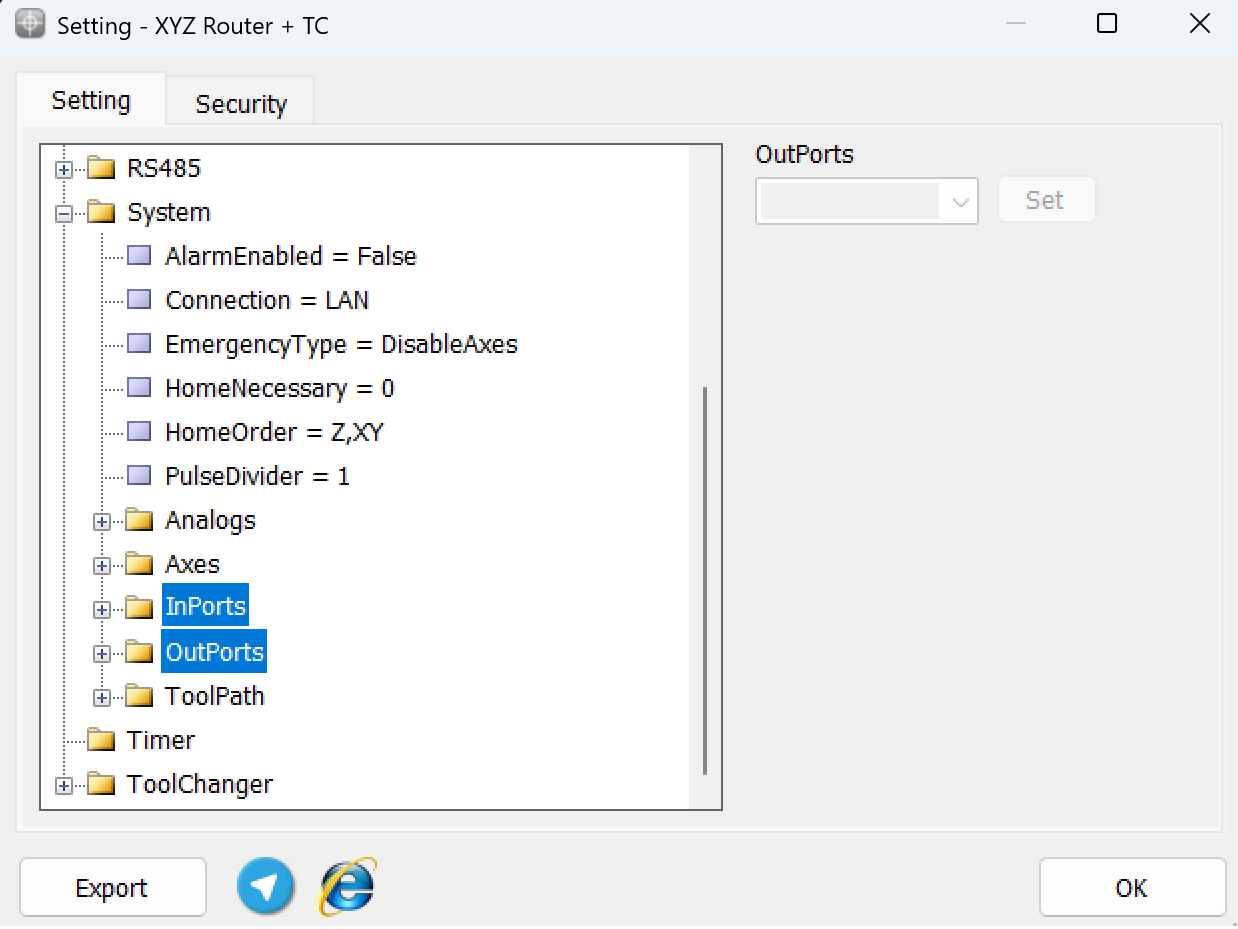

Radonix Cam Pro’da Girişler ve Çıkışlar

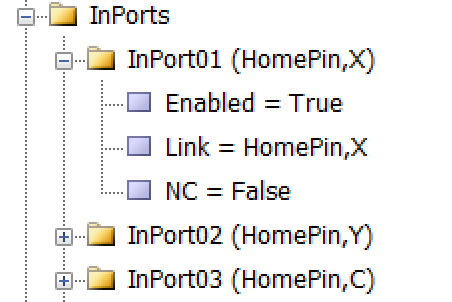

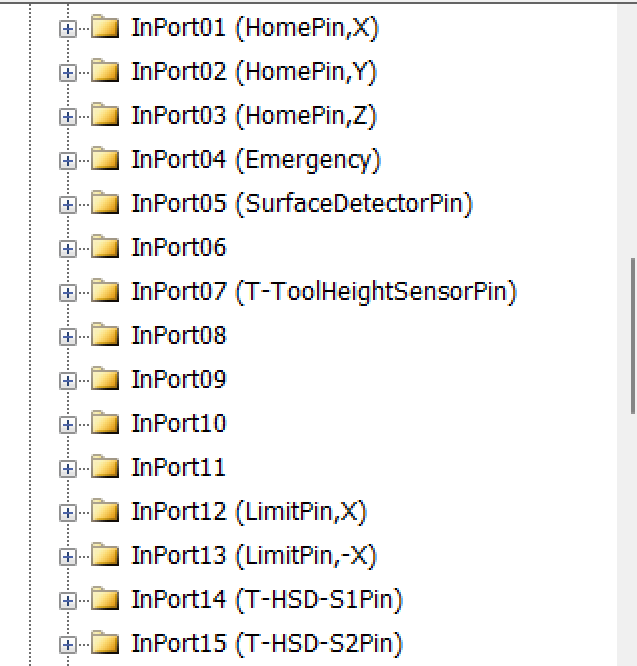

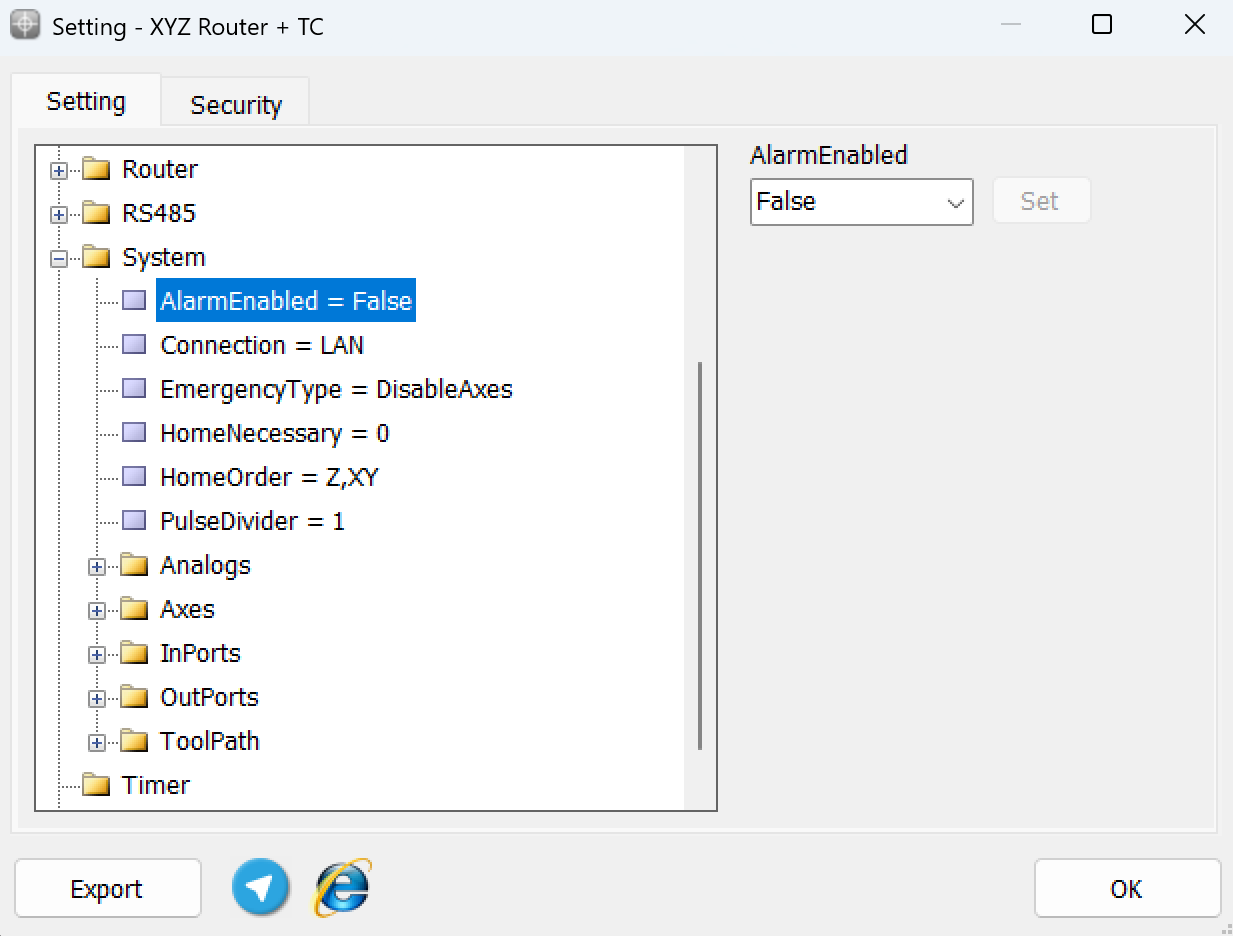

Konum:

Radonix Cam Pro yazılımında girişler ve çıkışlar genellikle yazılım arabiriminde Settings / System / Inports veya Outports bölümünden yönetilir.

Bu ayarlar, makinenin fiziksel ve sanal bileşenlerinin davranışını özel operasyonel ihtiyaçlara göre yapılandırmanızı ve özelleştirmenizi sağlar.

Giriş ve Çıkışlara Erişim

- Settings menüsüne gidin.

- System seçeneğini açın.

- Inports veya Outports’u seçerek ilgili ayarlara erişin.

Giriş/Çıkış Bölümlerini Genişletme

- Inports veya Outports bölümlerinin yanında bir artı (+) butonu bulunur.

- Bu butona tıklayarak bölümü genişletin ve bireysel giriş veya çıkış yapılandırma seçeneklerini görüntüleyin.

Tüm Giriş ve Çıkışları Birlikte İzleme

Genel Bakış

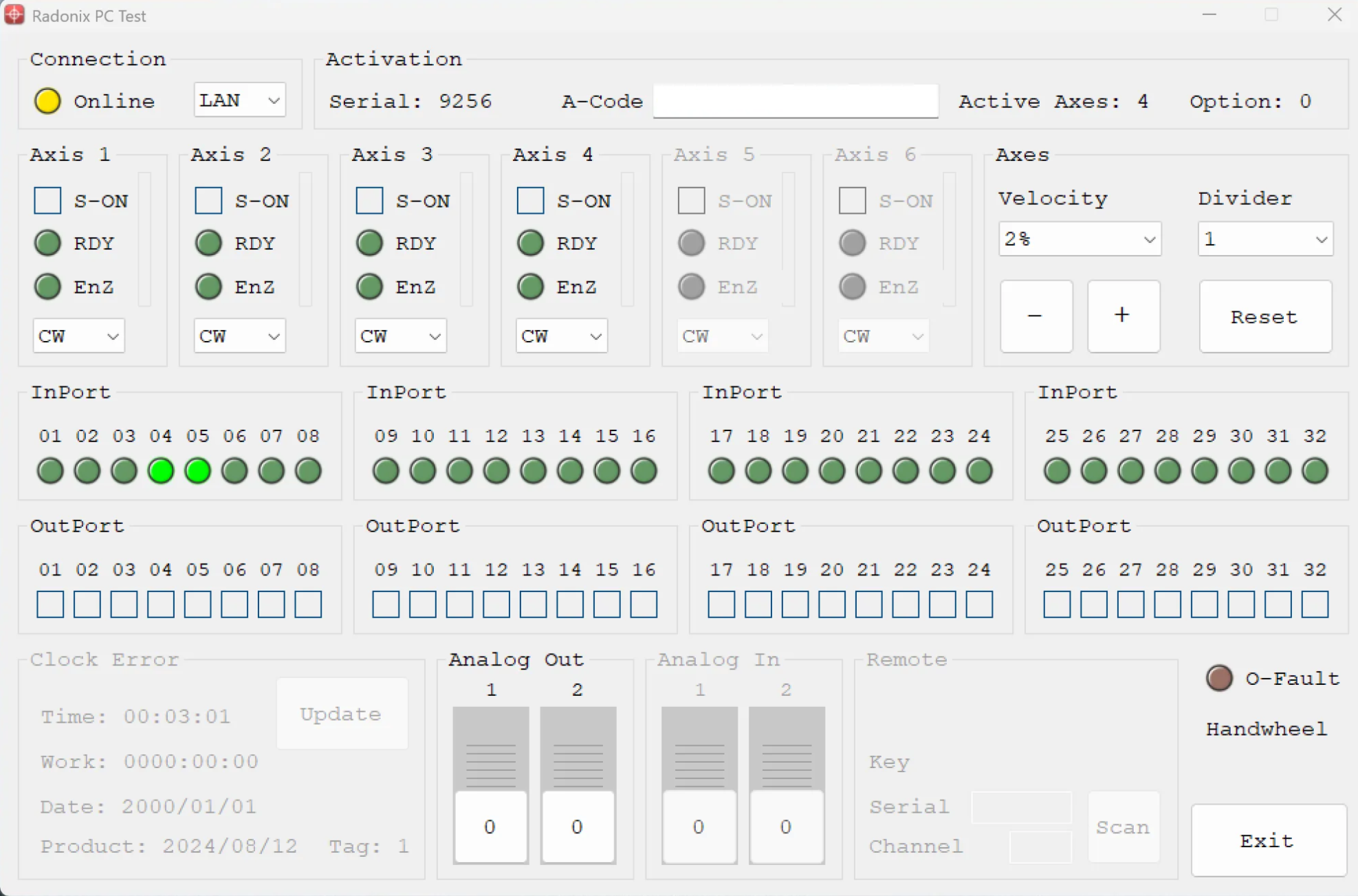

Radonix CAM-Pro yazılımında, kontrollerin dahili değişkenlerini, eksenlerini, giriş ve çıkışlarını hızla görmek için özel bir teşhis kısayolu vardır. Bu, sensör, eksen hareketi veya çıkış sinyalleriyle ilgili sorun giderme için özellikle yararlıdır.

Kısayol: CTRL + SHIFT + ALT + Delete

CTRL + SHIFT + ALT + Delete tuşlarına basarak ekranda şunları gösteren bir pencere açın:

- Dahili Değişkenler: Besleme hızları, ivmelenme değerleri ve programlarınızda kullanılan özel değişkenler gibi ana parametrelerin gerçek zamanlı değerleri.

- Eksen Durumları: X, Y, Z (ve varsa ek) eksenlerin mevcut konumları; jogging, homing, duraklatma gibi hareket durumları; eksenlerin çevrimiçi ve yanıt veren durumunu gösteren yeşil ışıklar.

- Girişler ve Çıkışlar: Limit switch, sensör, acil durdurma gibi dijital girişlerin canlı durumu (ON/OFF); röleler, spindle on/off sinyali, pnömatik valfler gibi dijital çıkışların aktif veya pasif durumu.

Kullanım Senaryoları

- Kablolama Teşhisi: Bir limit switch veya sensör fiziksel olarak tetiklendiğinde OFF’dan ON’a doğru geçişi doğrulayın.

- Eksen Doğrulama: Yazılımın her ekseni hareket ettirme komutunu gönderip göndermediğini ve eksenin hareketi kabul edip etmediğini kontrol edin.

- Sinyal Onayı: Kontrol ünitesinin dış donanıma (spindle, vakum pompası, soğutma sistemi) doğru sinyal gönderip göndermediğini doğrulayın.

İpuçları & Notlar

- Bu kısayol, standart Windows CTRL + ALT + Delete işleviyle aynı değildir.

- Kısayoldan sonra hiçbir şey görünmüyorsa:

- Radonix CAM-Pro’nun çalıştığından ve kontrol ünitesinin açık olduğundan emin olun.

- Doğru tuş kombinasyonunu doğru sırayla kullandığınızı kontrol edin.

- Sürekli sorun yaşıyorsanız veya beklenmeyen değerler görüyorsanız, sistem yöneticinize veya Radonix teknik desteğe başvurun.

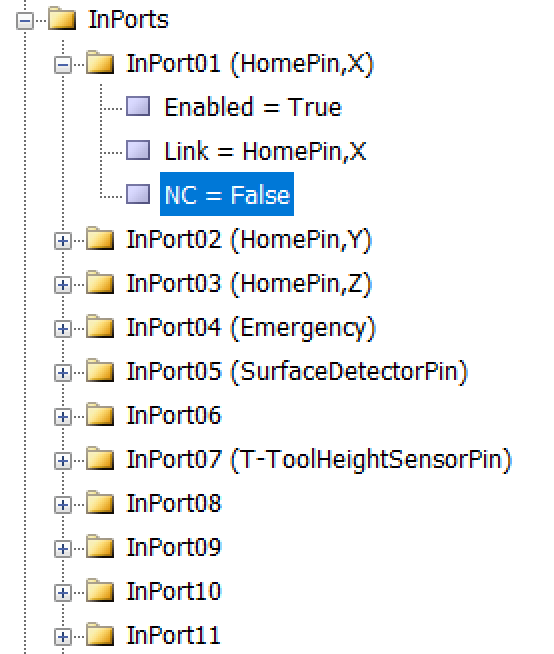

Inputs

- Bu bölümde, Inputs yapılandırmasını inceleyeceğiz.

Inputs Kurulumu: Genel Bakış

CNC sistemimizde input yapılandırması, sorunsuz çalışma, hassas kontrol ve güvenlik için kritik bir adımdır. Inputs, yapılandırma ve amaçlarına göre iki ana kategoriye ayrılabilir: Donanım Tabanlı Inputs ve Yazılım Tabanlı Inputs. Bu esneklik, sistemi çeşitli uygulamalara ve makine gereksinimlerine uyarlamayı sağlar.

1. Donanım Tabanlı Inputs

Donanım inputs, makine ortamıyla doğrudan etkileşime izin veren fiziksel cihazları içerir. Bu inputs, güvenlik, makine kontrolü ve gerçek zamanlı geri bildirim için çok önemlidir.

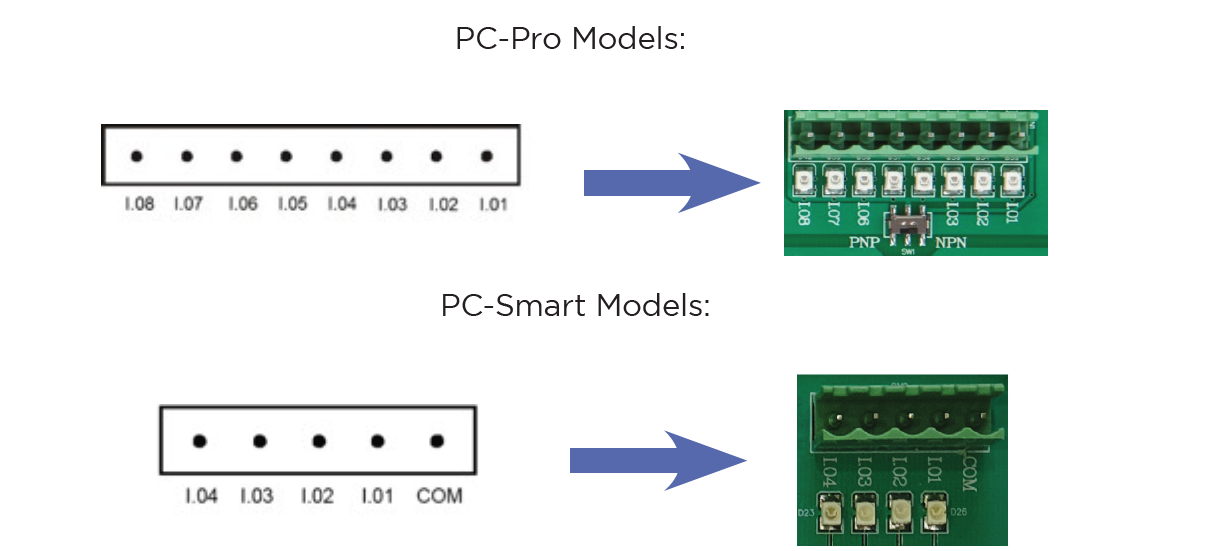

Radonix kontrol ünitelerinin dijital input’ları I.[n] formatında adlandırılır; burada n, sıfırdan büyük bir sayıyı ve input numarasını temsil eder. Bu girişler opto-koplerlerle izole edilmiştir ve düşük empedansları nedeniyle düşük gürültü toleransına sahiptir.

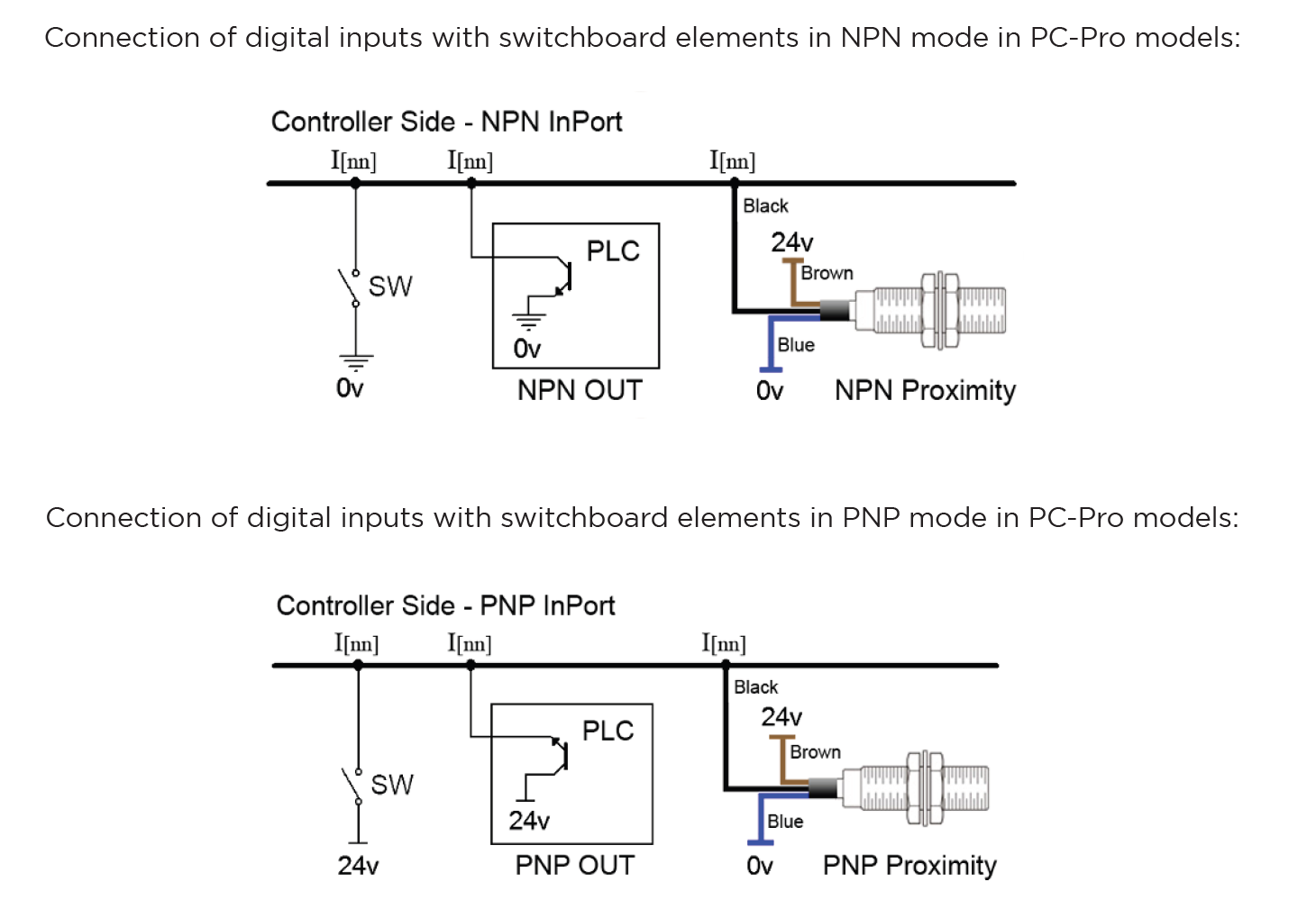

Radonix kontrol ünitelerindeki dijital inputs, cihaz veya sensör çıkışına bağlı olarak NPN ve PNP modları arasında geçiş yapabilir. Mod değiştirme anahtarı, PNP çıkışlı cihazlar için PNP konumunda, NPN çıkışlı cihazlar için ise NPN konumunda olmalıdır.

Endüstriyel otomasyonun çeşitli alanlarında PNP ve NPN için eşdeğer terimler kullanılır. Örnekler:

- NPN = Sink = Low Active

- PNP = Source = High Active

Radonix Sistemlerinde PNP ve NPN Modları Arasında Geçiş

Mod değiştirme yeteneği, kullanılan kart modeline bağlıdır. Bu esneklik, farklı kablolama ve sensör yapılandırmalarıyla uyumluluk sağlar.

-

PC Pro LAN:

-

Kart üzerinde küçük bir DIP switch bulunur.

-

Bu switch, PNP ve NPN modları arasında geçiş yapmanızı sağlar.

-

Kullanımı:

- Kartın üzerindeki DIP switch’i bulun.

- Kartı kapatın.

- Switch’i istediğiniz moda (PNP veya NPN) getirin.

-

-

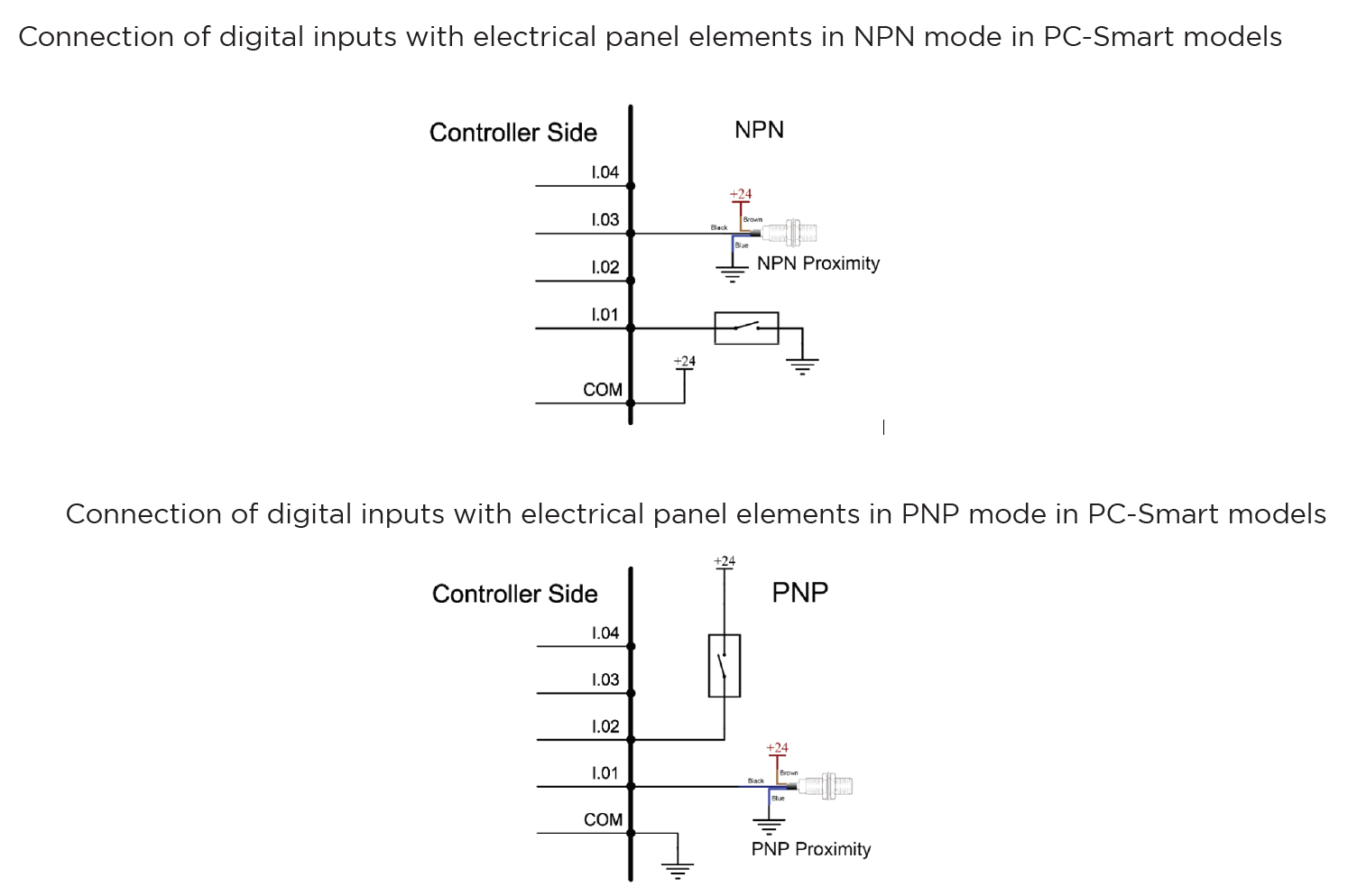

PC Smart:

-

PC Smart modelinde DIP switch yerine, her 4 input pini seti için bir COM pini kullanılır.

-

Bu pin, ilgili girişler için logic’i (PNP veya NPN) tanımlamanızı sağlar.

-

Kullanımı:

- PNP Modu (Source Mode):

- COM pini 0V’a bağlıysa, giriş pinleri 24V sinyali ile tetiklenir (ON olur).

- NPN Modu (Sink Mode):

- COM pini 24V’a bağlıysa, giriş pinleri 0V sinyali ile tetiklenir (ON olur).

Her 4 giriş pin grubunun kendi COM pini vardır, böylece aynı kart üzerinde karışık yapılandırma yapabilirsiniz.

- PNP Modu (Source Mode):

-

Donanım Input Örnekleri:

- Limit Switchler: Eksen hareket sınırlarını tanımlar.

- Home Sensörleri: Makinenin referans (home) pozisyonunu belirler (genellikle proximity).

- Acil Durdurma Butonları: Acil durumlarda işlemleri hemen durdurur.

- Diğer Proximity Sensörleri: Çalışma alanındaki nesne veya takımları algılar.

- Buton ve Selector Switchler: Belirli makine fonksiyonlarını veya modlarını tetikler.

- Tarayıcılar (Scanners): Özel işlemlerde (cam veya altın CNC gibi) ölçüm veya algılama yapar.

Yapılandırma Süreci:

- Bağlantı: Donanım bileşenini ilgili input pinine fiziksel olarak bağlayın.

- Input Tanımı: Kontrol yazılımında input’un rolünü tanımlayın (ör.

HomePin,LimitPinveya özel input). - Polarite Ayarları:

- Normally Open (NO) veya Normally Closed (NC) olarak seçin.

- Örneğin, NC acil durdurma butonu basılana kadar aktif kalır; NO proximity sensör sadece algılama anında kapanır.

2. Yazılım Tabanlı Inputs

Yazılım Tabanlı Inputs, mikroprogramlamaya ihtiyaç duymadan mantıksal işlevsellik sağlar. Listeden seçim yaparak kolayca yapılandırılabilir ve fiziksel donanımla entegre edilebilir.

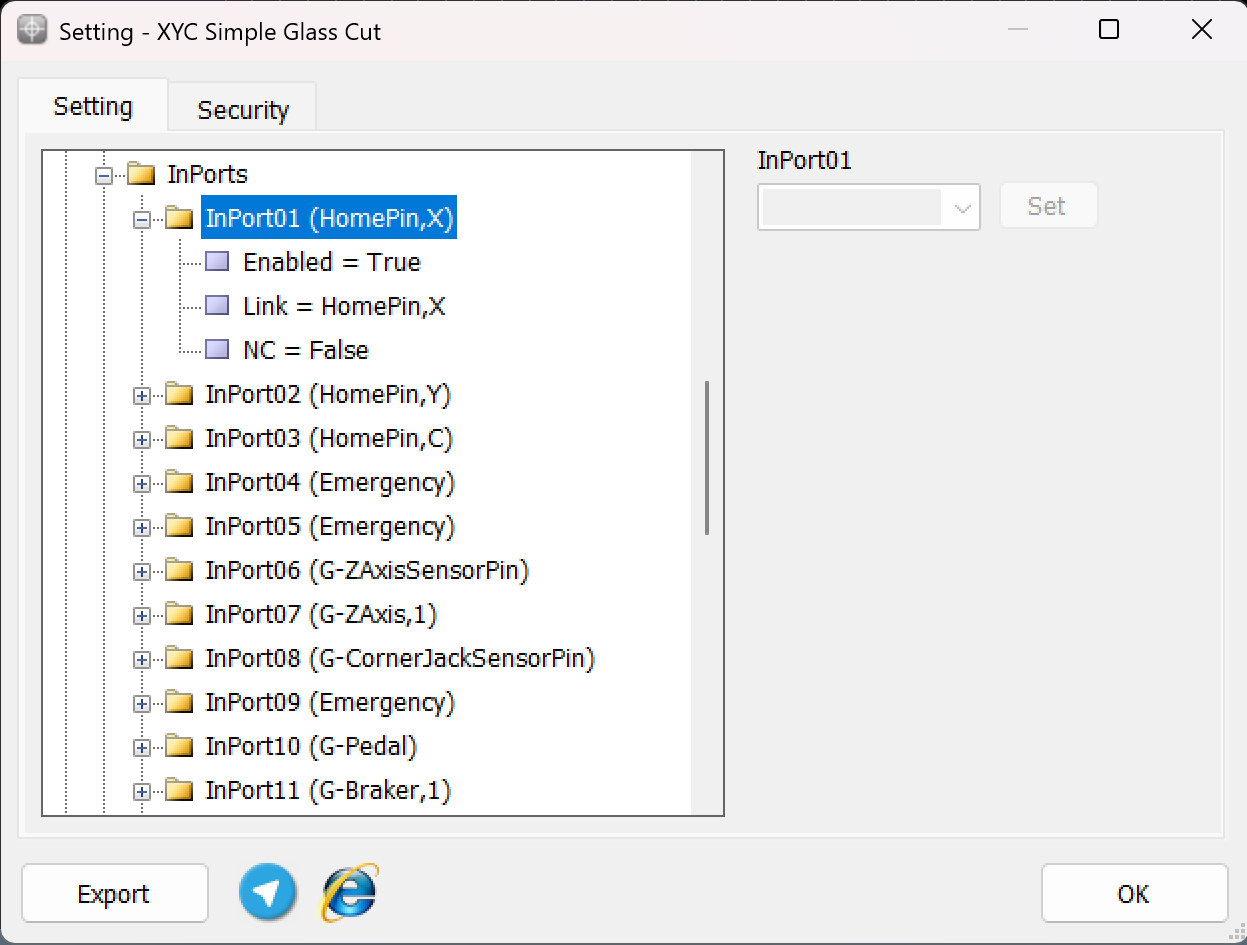

Her input, üç alt dala ayrılır:

- Enable: True veya False olarak ayarlanabilir.

- Link: Yapılacak görev veya kontrol edilecek cihazı belirtir.

- NC: Input’un Normally Open (NO) mı, Normally Closed (NC) mı olduğunu belirler.

Yazılım Input Örnekleri:

- Sanal Limit Switchler: Tablo boyutuna göre eksen sınırlarını yazılımsal olarak tanımlama.

- Mantıksal Tetikleyiciler: Özel operasyonlar için koşullu tetikleyiciler (ör. eksen limit switch’e ulaştığında).

- Simüle Input’lar: Fiziksel bileşen olmadığında test veya senaryo amaçlı.

Yapılandırma Süreci:

- Yapılandırma Arayüzüne Erişim: Kontrol yazılımındaki input ayarlarına gidin.

- Parametre Tanımı:

Örnek: Limit Switch Ayarı Settings → System → Inports Enabled = True Linked = LimitPin, X NC = True - Ek Koşullar: İnterlok veya simülasyon için mantıksal koşullar ekleyin.

- Doğrulama: CAM Pro TEST ile ayarları test edin, işlevselliği ve güvenliği doğrulayın.

Inputs Kurulumu

Basit ve Sezgisel Yapılandırma

Radonix sisteminde, input veya output yapılandırması mikroprogramlama gerektirmeyecek şekilde tasarlanmıştır. Tek yapmanız gereken, kontrol arayüzünde Inputs bölümüne gitmek, ayar çekmecesini açmak ve yapılandırmak istediğiniz öğeyi seçmektir. Aynı adımlar Outputs veya diğer fonksiyonel alanlar için de geçerlidir.

- İlgili Bölüme Erişim: Inputs veya Outputs bölümlerinden uygun olanı seçin.

- Ayar Çekmecesini Açın: Belirli input dalını bulun ve genişletin.

- Gerekli Öğeyi Seçin: Yapılandırmak istediğiniz input türünü belirleyin (ör. limit switch, home sensör, acil durdurma).

- Parametreleri Ayarlayın: Polarite (NO/NC), tepki gecikmesi veya mantıksal davranış gibi ayarları yapın.

- Kaydet ve Test Et: Ayarları kaydedip doğrulayın. Son olarak programı kapatarak her şeyi kaydetmeyi unutmayın.

Yapılandırma Sisteminin Temel Özellikleri

- Mikroprogramlamasız: Kod yazmaya gerek kalmadan tüm yapılandırmaları yapabilirsiniz.

- Merkezi Arayüz: Tüm ayarlar tek bir düzenli arabirimden erişilebilir.

- Esneklik: Hem donanım hem yazılım input’ları kolayca yapılandırın.

- Hatasız Kurulum: Grafiksel arayüz, hata ihtimalini minimize eder.

Özetle, arayüz kurulduktan sonra varsayılan bir yapılandırma ile gelir ve herkes input portlarının sıralamasını değiştirebilir. Örneğin, ilk lansman için gerekli ve uygun Inports’ları ekleriz.

Hatalara karşı korunma için ilk önerilen adım, Emergency link’ini tanımlamaktır. Bu, motorları durduracak veya dijital çıkış portlarını kapatacak bir butona bağlanabilir.

Outputs

Bu bölümde, Outputs yapılandırmasını inceleyeceğiz.

Outputs Kurulumu: Genel Bakış

Radonix sistemlerinde Outports, röleler, aktüatörler, alarmlar ve diğer cihazları kontrol eden çıkış sinyallerini yöneten kritik bileşenlerdir. Outputs, yapılandırma ve amaçlarına göre iki ana kategoriye ayrılabilir: Donanım Tabanlı Outputs ve Yazılım Tabanlı Outputs. Bu esneklik, sistemi farklı uygulamalara ve makine gereksinimlerine uyarlamayı sağlar.

1. Donanım Tabanlı Outputs

Donanım outputs, kontrol ünitesinden harici cihazlara gönderilen fiziksel sinyalleri içerir ve makinenin ortamını doğrudan kontrol etmeyi sağlar. Bu outputs, operasyon güvenliği, makine aktüasyonu ve gerçek zamanlı komut yürütme için kritik öneme sahiptir.

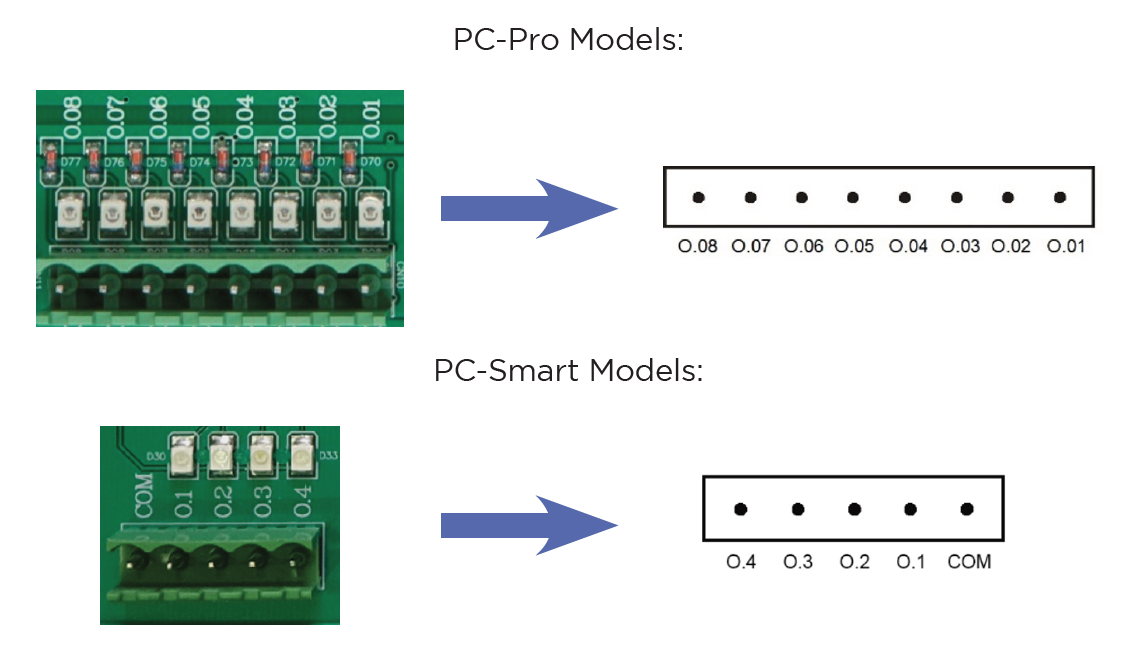

Radonix kontrol ünitelerinin dijital outputs’ları O.[n] formatında adlandırılır; burada n, sıfırdan büyük bir sayı ve output numarasını temsil eder. Radonix, PC-Pro ve PC-Smart kartlarında farklı koruma mekanizmaları ve hata işleme süreçleri içeren sağlam Outport korumaları sunar.

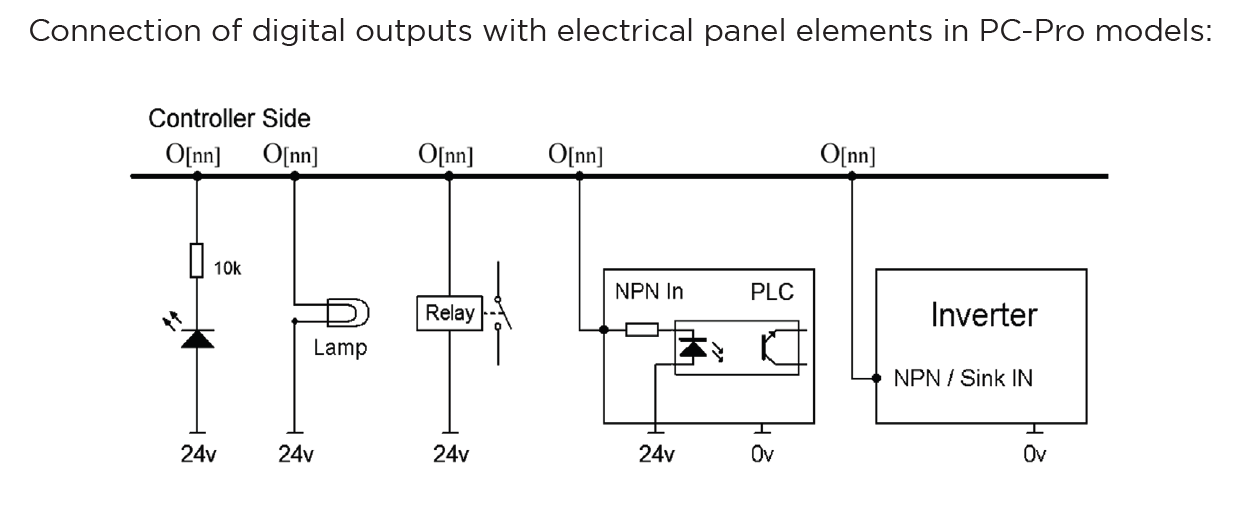

PC-Pro LAN Modellerinde Output Davranışı

- PC‑Pro LAN modelleri sabit olarak NPN modunda çalışır.

- Çalışma Prensibi:

- Output ON olduğunda, sinyali toprağa çekerek 0 V sağlar.

- Output OFF olduğunda, yüksek empedans durumunda kalarak devreyi etkisizleştirir.

- Kablolama Notu:

- Bağlı cihazlar, yükü pozitif kaynaktan besleyip toprağa çekildiğinde aktive olan NPN mantığına uygun olmalıdır.

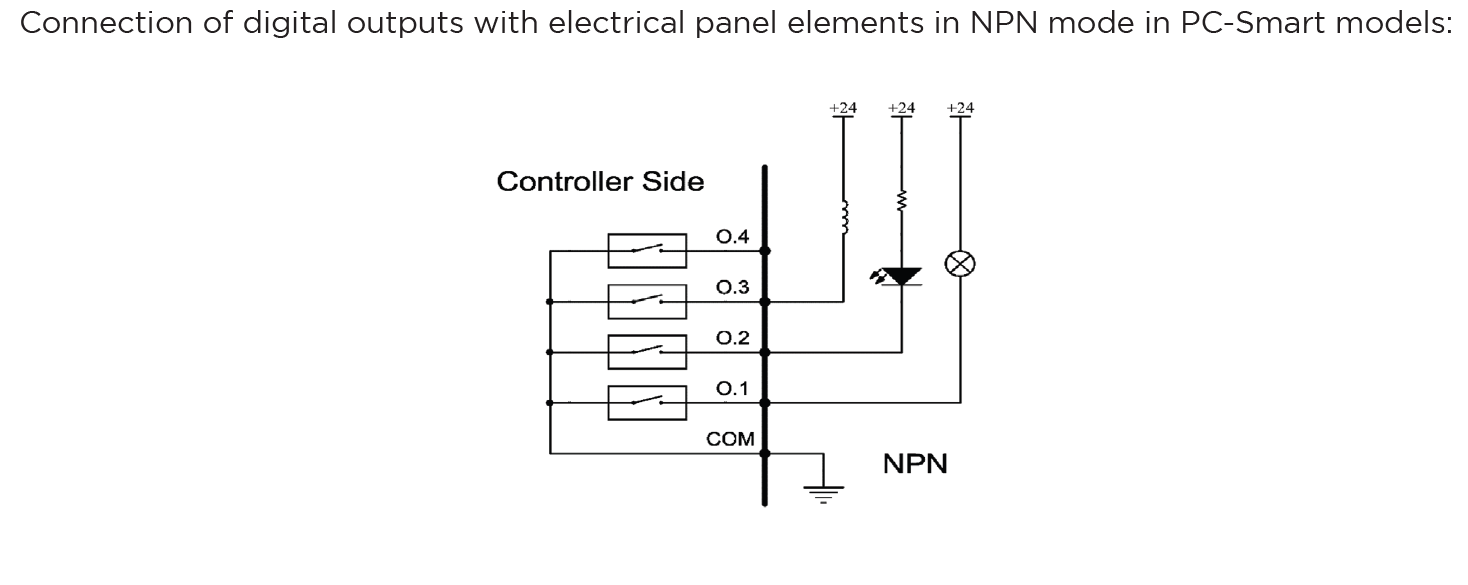

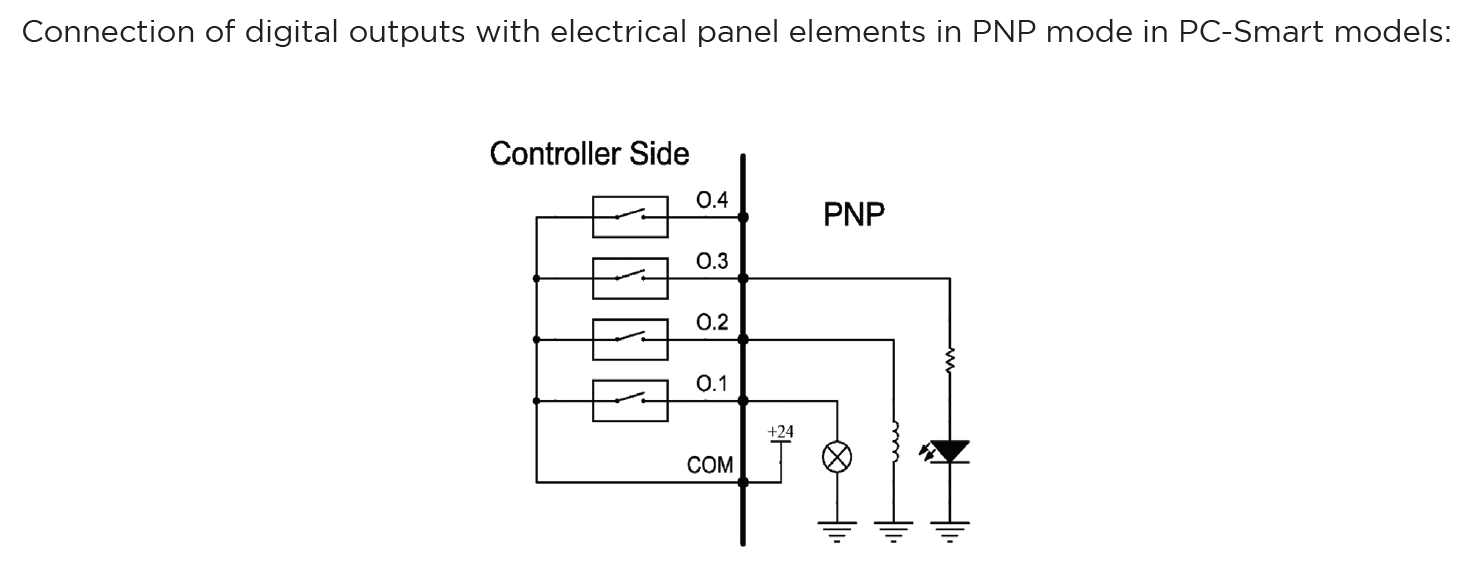

PC-Smart Modellerinde Output Davranışı

- PC‑Smart modelleri, COM pini bağlantısına göre PNP veya NPN modunda çalışabilir.

- Çalışma Prensibi:

- COM Pini 24 V’a bağlıysa: Aktive olduğunda 24 V sağlar (PNP modu).

- COM Pini Toprağa bağlıysa: Aktive olduğunda 0 V sağlar (NPN modu).

- Esneklik:

- Farklı kablolama ve cihaz mantık tercihleri için uyum sağlar.

Outputs Yapılandırma Süreci

- Bağlantı:

- Röle, elektrik valfi, lamba veya alarm gibi donanım bileşenini kontrol ünitesindeki ilgili output pinine bağlayın.

- Gerekli mantık (PNP veya NPN) ve gerilim uyumluluğuna göre kablolamayı yapın.

- Output Tanımı:

- Yazılımda output’un rolünü tanımlayın (ör.

SpindleCWPin,CoolantPinveya özel bir output). - System ayarlarında output’u ilgili cihaza atayın.

- Yazılımda output’un rolünü tanımlayın (ör.

- Mantık Ayarları:

- Bağlı cihazın gereksinimine göre mantığı seçin:

- Active High (PNP): Aktive olduğunda voltaj gönderir (ör. 24 V).

- Active Low (NPN): Aktive olduğunda sinyali toprağa çeker (0 V).

- Bağlı cihazın gereksinimine göre mantığı seçin:

- Test ve Doğrulama:

- CAM Pro Test uygulamasında output’u test ederek doğru çalıştığını doğrulayın.

- Multimetre veya diğer teşhis araçlarıyla voltaj ve davranışı kontrol edin.

2. Yazılım Tabanlı Outputs

Yazılım tabanlı outputs, fiziksel donanımla entegre edilmek üzere basit mantıksal işlevsellik sağlar ve mikroprogramlama gerektirmez. Kullanıcılar listeden seçim yaparak hızla yapılandırma yapabilir.

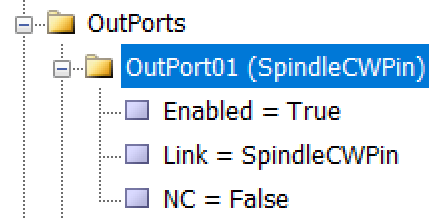

Her output üç alt dala ayrılır:

- Enable: True veya False değer alır.

- Link: Hangi görev veya cihazla ilişkili olduğunu belirtir (ör. aktüatör, lamba, alarm).

- NC: Normally Open (NO) mı, Normally Closed (NC) mı olduğunu belirler.

Yazılım Output Örnekleri

- Sanal Röleler: Yazılımsal parametrelerle cihaz aktivasyon sınırlarını tanımlar.

- Mantıksal Tetikleyiciler: Belirli koşullarda output’u aktive eder (ör. alarm tetikleme).

- Simüle Outputs: Fiziksel bileşen olmadığında test amaçlı kullanılır.

Yapılandırma Süreci

- Arayüze Erişim: Controller yazılımındaki Outports ayarlarına gidin.

- Parametre Tanımı:

Settings → System → Outports Enabled = True Linked = SpindleCWPin NC = True - Doğrulama: Konfigüre edilen yazılım outputs’unu test ederek doğru ve güvenli çalıştığını onaylayın.

Kurulum ve Yapılandırma Süreci

Aşağıdaki adım adım kılavuz, Radonix CNC kontrol ünitesinin kurulumundan yazılım parametrelerinin ayarlanmasına kadar tüm süreçleri kapsar.

1. Radonix CNC Kontrol Ünitesi için Bileşenlerin Kablolanması

- Ana bileşenlerin genel görünümü

- Ana güç kaynağının kablolanması

- CNC kablolaması için gürültü önleyici tedbirler

1. Ana Bileşenlerin Genel Görünümü

Tipik bir CNC sistemi aşağıdaki bileşenlerden oluşur:

- Radonix CNC Kontrol Ünitesi

- Servo veya Step Motorlar (eksen hareketleri)

- Varyable Frequency Drive (VFD) (spindle kontrolü)

- Sensörler:

- Home sensörleri

- Limit switch’ler

- Acil Durdurma (E-Stop)

- Güç Kaynakları (farklı bileşenler için)

- Çevre Birim Outputs (röleler, soğutma pompaları, alarmlar)

2. Ana Güç Kaynağının Kablolanması

Uygun Güç Kaynağını Seçme

- Kontrol Ünitesi Güç Kaynağı: 24 V switching tipi güç kaynakları önerilir.

- Akım Hesabı: Paneldeki her elemanın tükettiği akım hesaplanmalı, toplam akıma birkaç yüzde güvenlik payı eklenmelidir.

Örnek:- Röle akımı: 4 × 0.1 A = 0.4 A

- Solenoid valf akımı: 3 × 0.25 A = 0.75 A

- Kontrol ünitesi akımı: 0.5 A

- Toplam: 0.5 + 0.4 + 0.75 = 1.65 A

3. CNC Kablolaması için Gürültü Önleyici Tedbirler

Elektriksel gürültü (EMI), özellikle kontrol ünitesi, sürücüler ve sensörler gibi hassas bileşenlerde sorun çıkarır. Aşağıdaki önlemler, güvenilir ve hassas çalışmayı garanti eder.

Elektriksel Gürültü Kaynakları

- Yüksek Frekanslı Cihazlar: VFD’ler, switching güç kaynakları

- Yüksek Güçlü Bileşenler: Spindle, servo/step motorlar

- Uzun Kablolar: Anten etkisiyle EMI toplar

- Güç ve Sinyal Kablolarının Yakınlığı

Temel Gürültü Önleyici Tedbirler

-

Korumalı (Shielded) Kablolar Kullanma

- Amaç: EMI etkisini azaltmak.

- Uygulama:

- Pulse+, Pulse-, Direction+, Direction- ve sensör sinyalleri için bükümlü çift shielded kablolar.

- Shield sadece bir ucundan topraklanır.

-

Sinyal ve Güç Kablolarını Ayırma

- Amaç: Yüksek güçlü kabloların sinyal kablolarına gürültü indüklemesini önlemek.

- Uygulama:

- Sinyal ve güç kablolarını ayrı rota ve kablo kanallarında tutun.

- En az 10–15 cm mesafe bırakın.

-

Doğru Topraklama

- Amaç: Gürültüyü en aza indirmek.

- Uygulama:

- Elektrik panosunda merkezi topraklama barası oluşturun.

- Tüm topraklama kablolarını bu noktaya bağlayın.

-

Ferrit Boncuklar Kullanma

- Amaç: Yüksek frekanslı gürültüyü filtrelemek.

- Uygulama:

- Kontrol ünitesi veya sürücüler yakınındaki sinyal ve güç kablolarına klipsleyin.

-

VFD Kablolamasına Dikkat

- Amaç: VFD kaynaklı gürültüyü azaltmak.

- Uygulama:

- VFD ile spindle arasında shielded kablo kullanın.

- Shield’i yalnızca VFD ucunda topraklayın.

- Giriş ve çıkış hatlarına line filter veya choke takın.

-

Kablo Uzunluklarını Kısaltma

- Amaç: Uzun kablolar gürültü toplar.

- Uygulama:

- Gerekli esnekliği koruyarak mümkün olduğunca kısa kablo kullanın.

-

İzolasyonalı Güç Kaynakları Kullanma

- Amaç: Sistemler arası gürültü yayılımını engellemek.

- Uygulama:

- Sensör, enkoder ve kontrol ünitesi için ayrı, izoleli güç kaynakları kullanın.

-

Opto-İzolasyon Kullanma

- Amaç: Harici bağlantılardan gelen gürültüyü engellemek.

- Uygulama:

- Sensör, röle veya switch bağlantılarında opto-izolatör kullanın.

-

Güvenli Bağlantılar

- Amaç: Gevşek bağlantılar gürültü kaynağı olur.

- Uygulama:

- Tüm konnektörlerin sıkıca takılı olduğundan emin olun.

- Mümkünse kilitli konnektörler kullanın.

-

Line Filtresi ve Aşırı Gerilim Koruyucu

- Amaç: Yüksek frekanslı gürültüyü bastırmak, voltaj dalgalanmalarına karşı korumak.

- Uygulama:

- AC ana beslemeye EMI line filtresi takın.

- Kontrol ünitesi ve VFD girişine aşırı gerilim koruyucu ekleyin.

2. Yazılım Yapılandırması: Sistemi Hayata Geçirme

Adım 1: Radonix Cam Pro'yu Yükleyin

- Yazılımı bilgisayarınıza indirin ve yükleyin.

- Kontrol cihazını açtığınızda, LAN portundaki LED'leri gözlemleyin: birisi sabit yanmalı, diğeri yanıp sönmelidir.

- Radonix kontrol cihazını LAN veya USB kablosu ile bilgisayara bağlayın.

Adım 2: İlk Kurulum

- Yazılımı açın ve sistemi başlatın.

- Varsayılan ayarların uygulanmasını sağlamak için fabrika ayarlarına sıfırlama işlemi yapın.

Adım 3: Girişleri Yapılandırın

- Ayarlar > Sistem > Giriş Portları yolunu izleyin.

- Her bir girişe bir rol atayın:

- Acil Durdurma düğmesi için

EmergencyStop. - Referans sensörleri için

HomePin, X veya Y veya Z. - Limit anahtarları için

LimitPin, X veya -X.

- Acil Durdurma düğmesi için

- Her bir girişi fiziksel olarak etkinleştirerek ve yazılımın tepkisini gözlemleyerek test edin.

Adım 4: Çıkışları Yapılandırın

- Ayarlar > Sistem > Çıkış Portları yolunu izleyin.

- Her bir çıkışa bir rol atayın:

- İş mili aktivasyonu için

SpindleControl. - Soğutma pompası için

Coolant.

- İş mili aktivasyonu için

- Yazılım üzerinden çıkışları aç/kapat işlemi yaparak ve bağlı cihazları gözlemleyerek test edin.

Adım 5: Eksen Kalibrasyonu

- Ayarlar > Sistem > Kalibrasyon bölümüne gidin.

- Her eksen için parametreleri girin:

- Birim Başına Adım: Vida mili adımı, motor adımı ve enkoder çözünürlüğüne bağlıdır.

- Maksimum Hareket Mesafesi: Her eksen için maksimum hareket mesafesini tanımlayın.

- Kalibrasyonu, hareket komutları vererek ve gerçek hareket mesafesini ölçerek test edin.

3. Acil Durdurma (E-Stop):

Sanayi ortamlarında, makineleri ve ekipmanları derhal durdurmak için kullanılan kritik bir tepki mekanizmasıdır. Bu işlem, genellikle bir acil durdurma düğmesi veya anahtarı aracılığıyla gerçekleştirilir ve etkinleştirildiğinde güç kaynağını keserek tüm operasyonları durdurur. Böylece kazaların, yaralanmaların veya ekipman hasarının önüne geçilir.

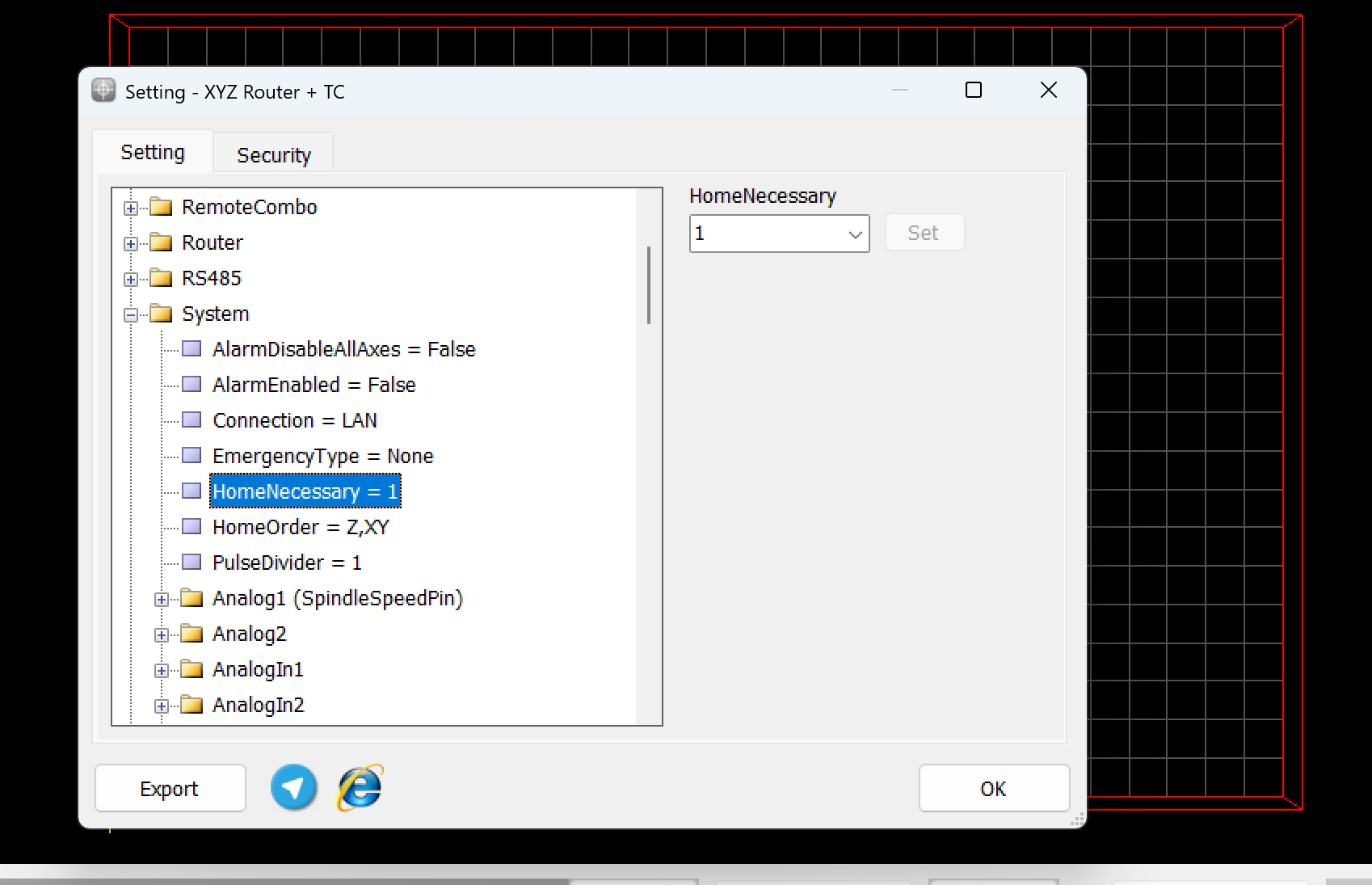

Yapılandırılabilir Acil Durum Modu

Kontrol sistemlerinde bulunan gelişmiş bir özelliktir. Kullanıcılara sistem ayarları üzerinden özel acil durum tepkileri tanımlama ve yapılandırma imkânı sunar. Bu mod, algılanan tehdidin türü ve şiddetine göre farklı düzeylerde ya da türlerde müdahaleleri otomatik olarak devreye alacak şekilde programlanabilir.

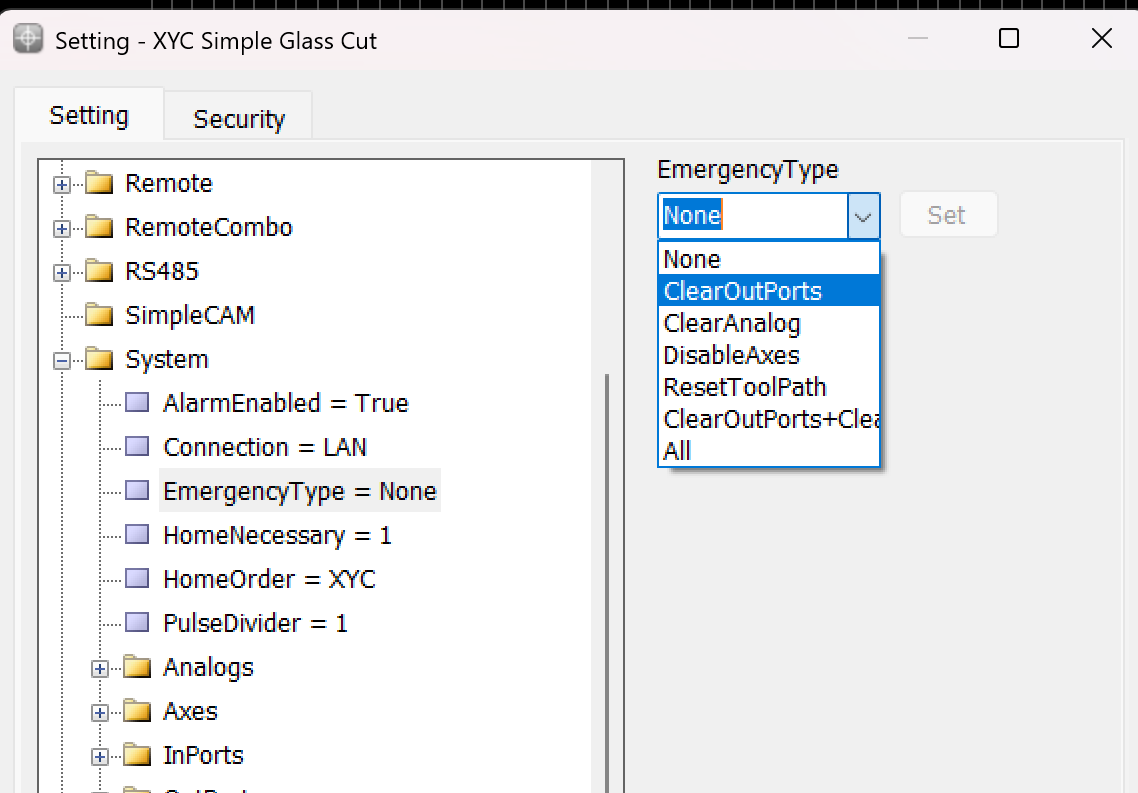

Bu değişken, Acil Durdurma (Emergency) düğmesine basıldığında gerçekleşecek işlemi belirlemek için kullanılır.

- None (Hiçbiri): Bu mod seçildiğinde, makine işlemi bir duraklatmaya benzer. Cihaz tüm faaliyetlerini durdurur ancak bu mod tetiklenirse aynı noktadan devam edilemez.

- ClearOutPorts (Çıkış Portlarını Temizle): Bu mod aktif hale getirildiğinde eksenler durur ve kontrol cihazının tüm dijital çıkış portları kapanır. Bu, sıfırlama yapılana kadar hiçbir komutun makineyi etkilememesini sağlar.

- ClearAnalog (Analog Çıkışları Temizle): Bu mod eksenleri durdurur ve tüm analog çıkışları kapatır. Takım basıncı veya iş mili hızı gibi değişken kontrolleri etkisiz hale getirmek için kullanılır.

- DisableAxes (Eksenleri Devre Dışı Bırak): Bu acil durum modunda, makinenin eksenleri durdurulur ve devre dışı kalır, yani eksenleri hareket ettiren motorlar bağlantısı kesilmiş hale gelir. Böylece eksenler manuel olarak itilirse serbestçe hareket edebilir, ancak motor gücüyle çalışmaz.

- ResetToolPath (Takım Yolunu Sıfırla): Bu mod eksenleri durdurur ve takım yolunu programın başlangıcına sıfırlar. Hasarı önlemek veya bir hatayı düzeltmek amacıyla işlemin en baştan başlatılması gereken durumlarda faydalıdır.

- ClearOutPorts+ClearAnalog (Çıkış + Analog Temizle): Bu kapsamlı acil durum modu, ClearOutPorts ve ClearAnalog'un etkilerini birleştirir. Tüm dijital ve analog çıkışlar durdurulur, eksenler devre dışı bırakılır, motorlar serbest hale getirilir ve takım yolu ilk koordinata sıfırlanır. Bu, sistemin çalışma durumunun tam sıfırlanması anlamına gelir.

- All (Tümü): "All" seçildiğinde yukarıdaki tüm acil durum tepkileri devreye girer ve maksimum düzeyde acil durdurma sağlanır. Tüm çıkışlar (dijital ve analog) kapatılır; eksenler durdurulur ve serbest hale getirilir; takım yolu sıfırlanır.

4. Referans (Home) Sensörleri

Referans sensörleri, konumların anlam kazanmasında çok önemlidir; çünkü bu sensörler sayesinde konum bilgisi anlamlı hale gelir. Ayrıca, çalışma tablasının boyutunun tanımlanmasında da etkilidirler. Sensörler, makinenin sıfır noktası ya da orijin noktası olarak kabul edilir. Eksenler bu sensörlere ulaştığında kontrolör bunu algılar ve Siyah Izgara (Black Grid) alanında kırmızı bir tablo oluşturulur. Bu sayede bu alandaki her nokta, kendi konumuna sahip olur. Yani her eksendeki sensörler konum tanımlaması yapar.

Gerçekten de referans sensörleri, CNC makinelerinin işlevselliği ve doğruluğu açısından temel bir bileşendir. Şimdi bu sensörlerin CNC kontrolörüyle nasıl etkileşime girdiğini ve makine çalışma alanının nasıl yapılandırıldığını daha ayrıntılı olarak inceleyelim:

Referans Sensörlerinin Rolü ve İşlevi:

-

Orijini Tanımlama:

Referans (home) sensörleri, makinenin sıfır noktasını veya orijinini tanımlar. Bu nokta, makinenin çalışma alanındaki tüm diğer konumlar için referans noktası olarak kullanılır. Bu sayede makine, tüm eksenler (genellikle X, Y ve Z olarak adlandırılır) için başlangıç noktasını bilir. -

Tablo Boyutu ve Çalışma Alanı Tanımı Üzerindeki Etkisi:

Bu sensörlerin referans konumunu algılaması, doğrudan makinenin tablo boyutunun tanımlanmasını etkiler. Çünkü kontrolör, orijin noktasını esas alarak çalışma alanının veya tablonun sınırlarını hesaplar ve tanımlar. Makinenin hareketleri ve işlemleri, bu hesaplanan sınırlar içinde tutulur; bu da hassasiyeti sağlamak ve makinenin kapasitesini aşan bir alana gitmesini önlemek için önemlidir. Aksi halde hasar veya hata meydana gelebilir. -

Kontrol Arayüzünde Görselleştirme:

Referans sensörleri tetiklendiğinde, CNC kontrolörü bunu arayüzünde görsel olarak gösterir. Genellikle siyah zemin üzerinde "kırmızı tablo" olarak görselleştirilir. Bu görsel temsil, operatörlerin makinenin aktif çalışma alanını görmesini ve anlamasını kolaylaştırır. Takımların güvenli bir şekilde hareket edebileceği ve çalışabileceği alanı net bir şekilde gösterir. -

Konumsal Hassasiyet:

Bu kırmızı tablo alanı içindeki her nokta, makinenin orijin noktasına göre belirli bir konuma sahiptir ve bu konum her eksendeki referans sensörleri tarafından belirlenir. Bu düzen, makinenin hareketleri ve işlemleri üzerinde hassas bir kontrol sağlar. Böylece makinenin yaptığı her hareket, orijine göre doğru bir şekilde hesaplanır; bu da işin hem doğruluğunu hem de güvenilirliğini artırır. -

Operasyonel Güvenilirlik:

Makinenin orijin noktasını düzenli olarak referans sensörleriyle yeniden tanımlamak, operasyonel doğruluk ve güvenilirliği korumaya yardımcı olur. Bu, özellikle hassasiyet gerektiren uygulamalarda uzun vadeli tutarlı çıktı sağlamak için çok önemlidir.

Genel Değerlendirme:

Referans sensörleri sadece makinenin çalışma sınırlarını tanımlayarak bir güvenlik mekanizması sağlamakla kalmaz, aynı zamanda tüm işleme görevleri için net ve güvenilir bir referans noktası oluşturarak operasyonel hassasiyeti artırır. Bu yapı sayesinde, çalışma alanı içerisindeki her nokta orijine göre doğru bir şekilde konumlandırılır ve makinenin işleyişi hem öngörülebilir hem de yüksek hassasiyetli olur.

Doğru eksen hareketi durdurmasını sağlamak için, Home (Referans) komutu verildikten sonra eksenlerin hassas şekilde durabilmesi adına, yukarıdaki açıklamada belirtildiği gibi ilgili giriş bağlantılarının (input links) önceden yapılandırılması gereklidir. Bu yapılandırma, makinenin her eksen için doğru referans konumunu algılamasını sağlar.

Örnek olarak:

- HomePin,X girişi, X ekseni referans konumunu algılamak üzere atanmıştır. Bu, X ekseni sensörü kendi referans sensörünün önüne geldiğinde, sistemin bunu referans konumu olarak algıladığı anlamına gelir.

- Benzer şekilde, Y, C ve Z gibi diğer eksenlerin de kendi sensör hizalarına göre uygun giriş bağlantılarına (örneğin HomePin,Y, HomePin,C) sahip olması gerekir.

Bu yapılandırılmış kurulum, her eksenin kendi referans konumuna ulaştığında hareketini tam olarak durdurmasını sağlar. Bu sayede, referans alma işlemleri sırasında güvenli ve güvenilir bir çalışma ortamı oluşturulur.

5. Maksimum ve Minimum Kursu Ayarlama (Set Max Course and Min Course)

Pozitif ve negatif yön kavramları, Max Course (Maksimum Kurs) ve Min Course (Minimum Kurs) değerleriyle doğrudan ilişkilidir. Max Course yönüne doğru yapılan hareket pozitif, Min Course yönüne doğru yapılan hareket ise negatif olarak kabul edilir.

Referans alma (homing) bağlamında, bu tanımlar referans yönünün öngörülebilir olmasını sağlar. Operatör Home düğmesine bastığında, eksen ilgili referans sensörünü bulmak üzere hareket eder. Eğer Home Direction (Referans Yönü) pozitif olarak ayarlanmışsa, eksen Max Course yönüne, yani maksimum sınıra doğru hareket ederek sensörü algılamaya çalışır. Aksi durumda, Home Direction negatif olarak ayarlanmışsa, eksen Min Course yönüne, yani minimum sınıra doğru hareket ederek sensörü algılar.

Bu yapılandırma sayesinde, pozitif hareketler artan değerlere sahip Max Course yönüyle; negatif hareketler ise azalan değerlere sahip Min Course yönüyle hizalanır. Böylece eksenlerin yönü ve hareket sınırları sistematik olarak tanımlanır ve çalışma güvenliği artırılmış olur.

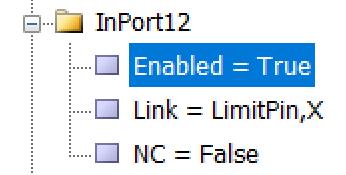

6. Limit Pin (Limit Girişi)

CNC makinelerinde limit pinleri, makine eksenlerinin fiziksel sınırlarını aşmasını önlemek için kullanılan temel bir güvenlik özelliğidir. Bu pinler, makineye yerleştirilmiş sert limit anahtarları (hard limit switches) ile bağlantılıdır. Bu anahtarlar mekanik veya sensör tabanlı olabilir ve tetiklendiğinde makinenin hareketini durdurur.

Radonix kontrolörleri, yazılım ayarlarında tanımlanabilen yumuşak limitler (soft limits) de sunar. Ancak, sert limitler, beklenmeyen durumlarda ekstra koruma sağlayarak makinenin güvenli çalışmasını garanti altına alır.

Limit Pinleri Hakkında Temel Noktalar

-

Sert Limitler (Hard Limits):

- Sert limitler, makineye monte edilen fiziksel limit anahtarlarına dayanır.

- Bir eksen, limit anahtarına ulaştığında, ilgili giriş bağlantısı tetiklenir (örneğin G-LimitPin,X, G-LimitPin,Y, veya G-LimitPin,Z).

- Bu durumda makine otomatik olarak durur ve mekanik bileşenlerin zarar görmesi önlenir.

-

Yumuşak Limitler (Soft Limits):

- Yumuşak limitler, Radonix yazılım ayarları içerisinde tanımlanır.

- Operatör, her eksenin izin verilen hareket aralığını yazılım üzerinden belirler; böylece eksenler bu sınırları aşamaz.

- Bu limitler dijital olarak izlenir ve fiziksel sert limitlere ulaşılmadan önce önleyici tedbir olarak çalışır.

-

Çift Katmanlı Güvenlik Mekanizması:

- Sert limit pinleri ile yumuşak limitlerin birlikte kullanılması maksimum koruma sağlar:

- Yumuşak limitler, yazılımda tanımlanmış sınırlar dahilinde ilk savunma hattı olarak çalışır.

- Sert limitler, makine eksenlerinin kazara aşırı hareket etmesini önlemek için son fiziksel güvenlik önlemidir.

- Sert limit pinleri ile yumuşak limitlerin birlikte kullanılması maksimum koruma sağlar:

Sert Limit Pinlerinin Yapılandırılması

Radonix kontrolörlerinde sert limitleri yapılandırmak için:

- Radonix yazılımında System > InPorts yolunu izleyin.

- İlgili eksen için limit anahtarına karşılık gelen giriş bağlantısını atayın:

- G-LimitPin,X – X ekseni sert limiti.

- G-LimitPin,Y – Y ekseni sert limiti.

- G-LimitPin,Z – Z ekseni sert limiti.

- Enabled (Etkin) parametresinin True (Doğru) olarak ayarlandığından emin olun.

- Örnek: limitPin,X

LimitPin,-X /// LimitPin,Y /// LimitPin,-Y /// LimitPin,Z /// LimitPin,-Z

7. Kalibrasyon

Kalibrasyon, bir eksenin hareket değerinin standart bir birimle veya belirli bir değerle hizalanması sürecidir. Endüstriyel cihazlarda yaygın olarak kullanılan birimler milimetre, santimetre, metre, inç, feet, derece vb. olup, ihtiyaca göre seçilerek kullanılabilir. Dolayısıyla, milimetre birimi için kalibrasyon kavramı, istenilen eksenin hareket değerinin milimetre birimiyle uyumlu hale getirilmesi şeklinde ifade edilebilir. Yani ölçüm araçlarıyla yapılan ölçümlerde eksenin hareketinin sayısal değeri, milimetre cinsinden ölçülen değerle tutarlı olmalıdır.

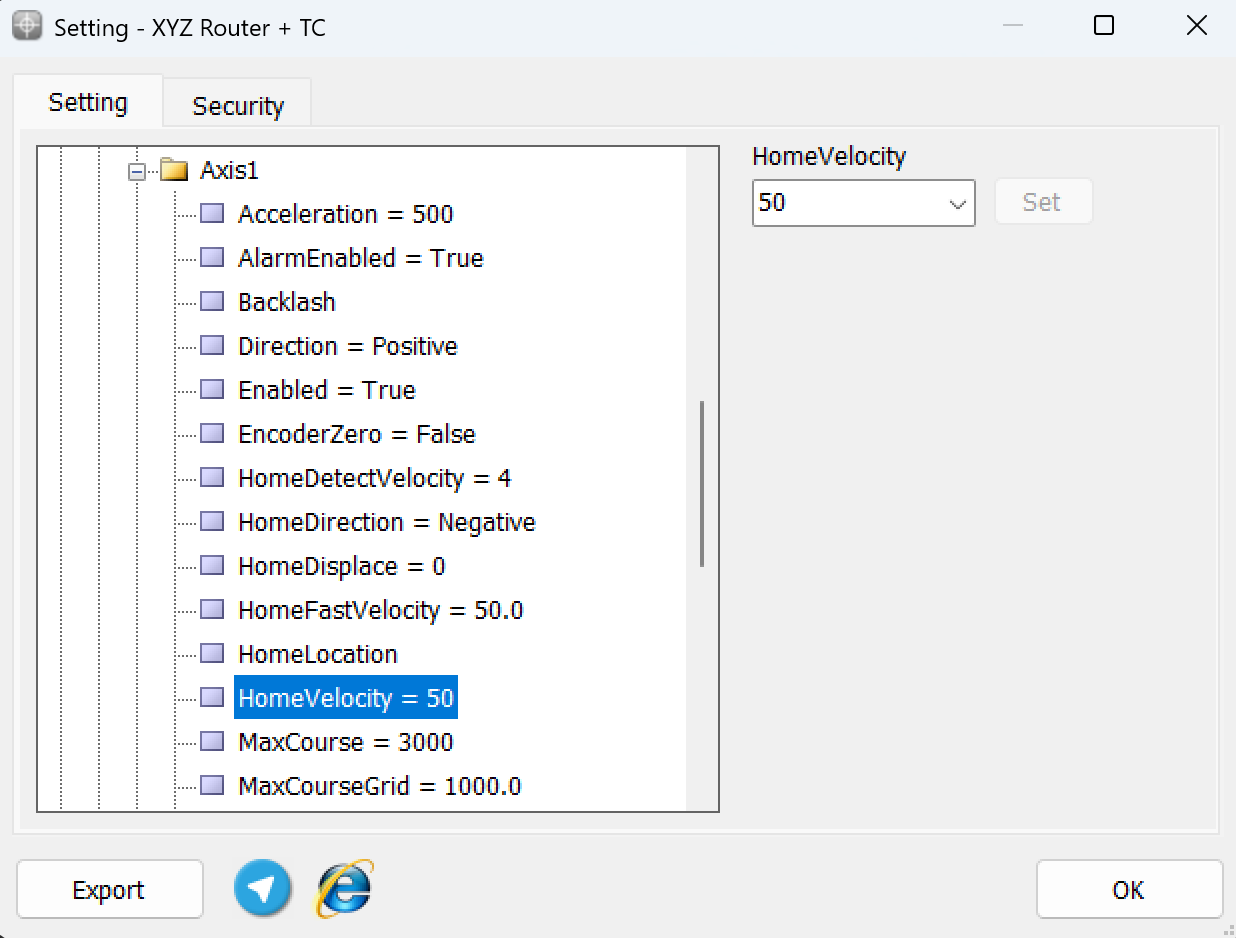

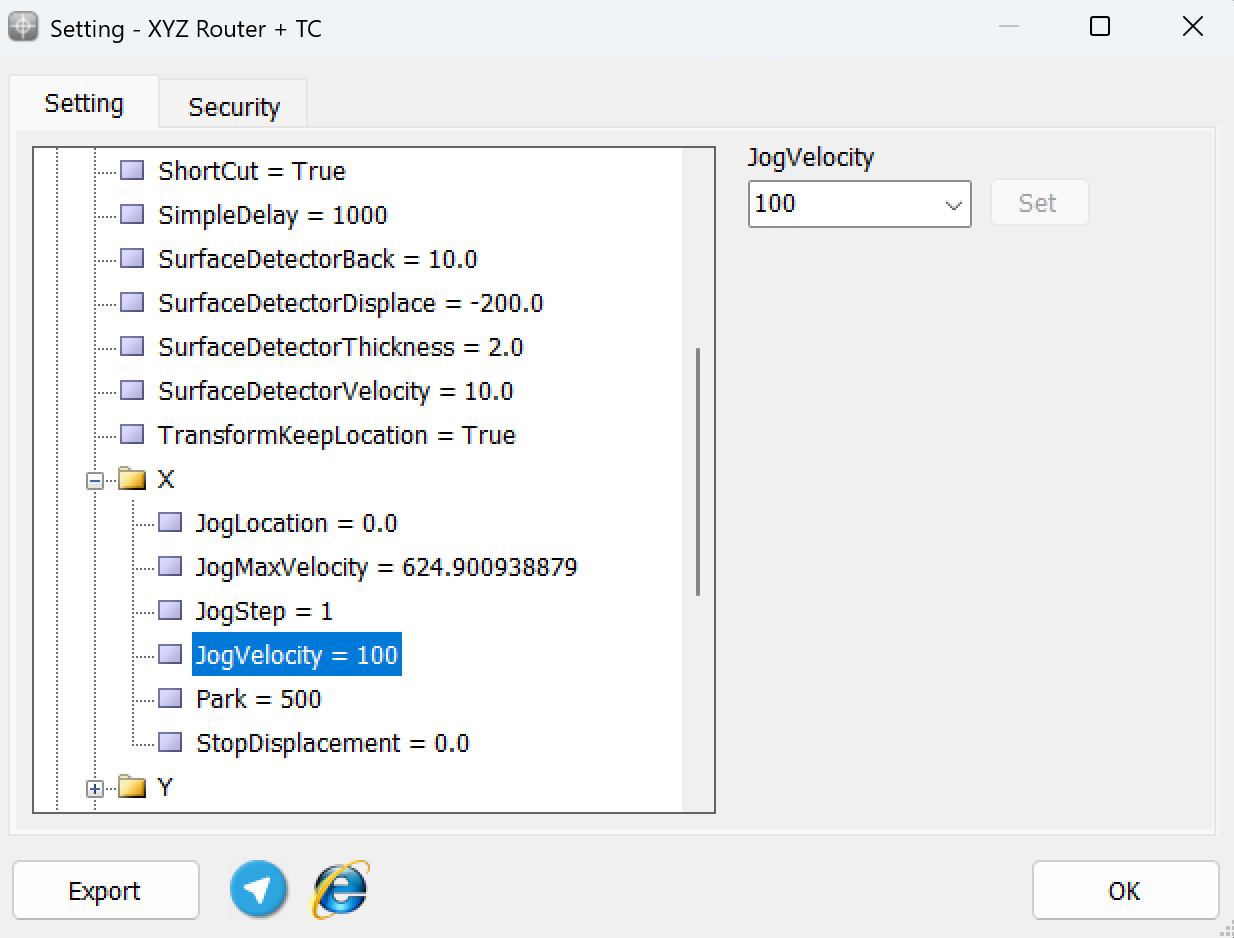

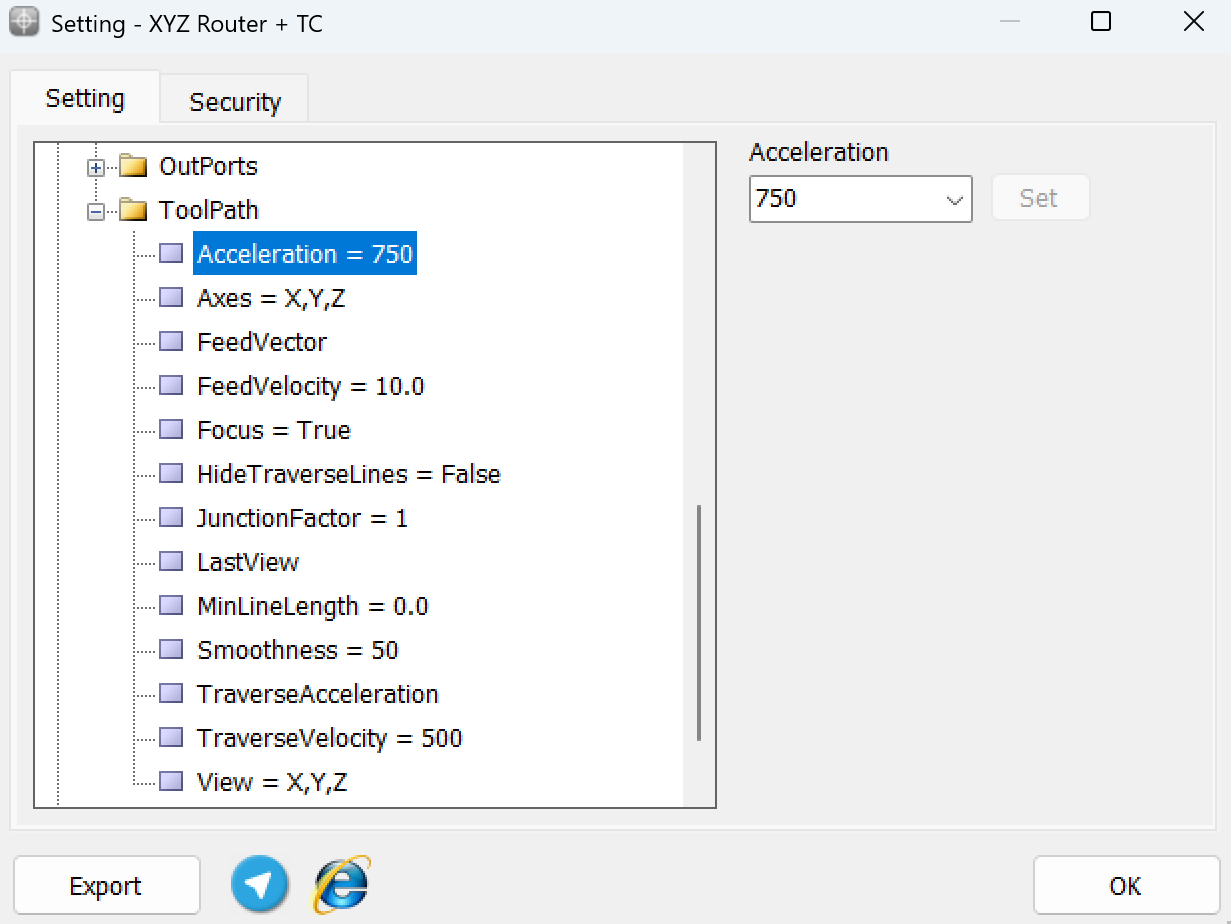

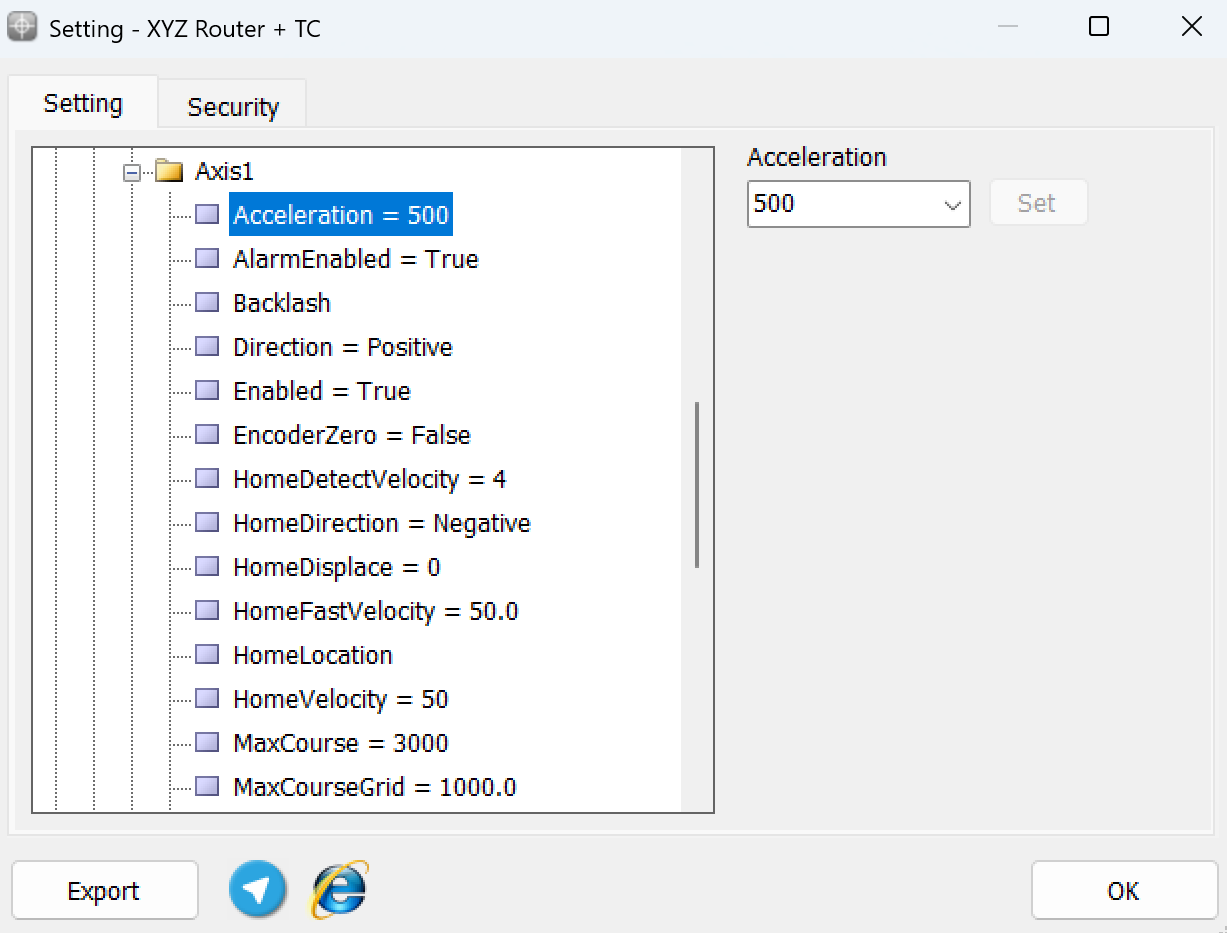

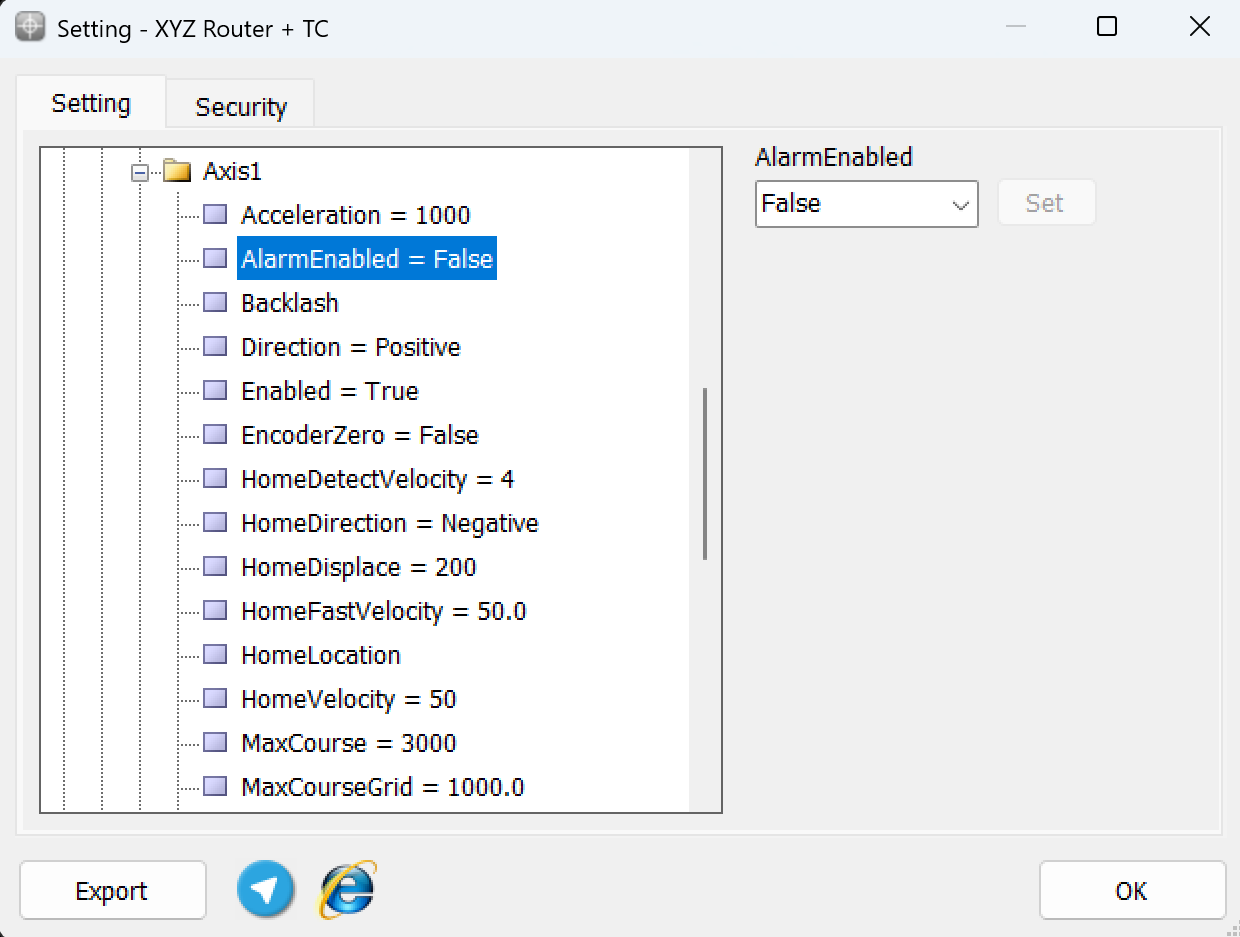

Radonix kontrolöründe her eksen ayrı ayrı kalibre edilebilir ve hatta her eksen farklı birimlerde kalibre edilebilir. Bu kontrolörde kalibrasyon katsayısını temsil eden değişken Step değişkenidir. Bu değere erişmek için Radonix yazılımını açmalı, Setting (Ayarlar) penceresini açtıktan sonra System (Sistem) dalına ve ardından Axis"n" alt dalına gitmelisiniz ("n", 1 ile 6 arasında değişen eksen numarasını belirtir).

Bu bölüm, step motorlar ve servo motorlar olmak üzere iki kategoride değerlendirilebilir. Bu nedenle farklı motor türlerine göre farklı stratejiler uygulanır.

Servo Motorlar

Servo motor, açısal veya doğrusal konum, hız ve ivme üzerinde hassas kontrol sağlayan döner veya doğrusal bir aktüatör türüdür. Genellikle konum geri bildirimi sağlayan bir sensöre bağlı motor içerir. Servo motorlar, robotik, CNC makineleri ve otomatik üretim gibi hassas konumlandırmanın gerekli olduğu uygulamalarda yaygın olarak kullanılır. Bu motorlar, geri besleme sinyalleri kullanarak hareket parametrelerini ayarlar ve performansı düzeltmek için hata algılamalı geri besleme sistemleriyle kontrol edilir.

Elektronik Dişli Kutusu (Electronic Gear Box):

Elektronik Dişli Kutusu, özellikle otomasyon ve robotikte kullanılan servo motor uygulamalarında modern servo sistemlerin ayrılmaz bir bileşenidir. Bu teknoloji, motorun hız ve torkunu mekanik olarak değil elektronik olarak ayarlayan sanal bir dişli kutusu gibi çalışır. Motorun giriş sinyallerinin frekans ve genliğini manipüle ederek, elektronik dişli kutusu motorun çıkış karakteristiklerini fiziksel dişli değişimi olmadan belirli görevlere uygun hale getirir.

Bir sonraki önemli konu: Enkoder Çözünürlüğü

Enkoder Çözünürlüğü, servo motorların temel bir özelliğidir ve motor milinin her tam dönüşü için enkoderin gönderdiği darbe (pulse) sayısını belirtir. Bu özellik, motorun konum, hız ve ivmesinin ne kadar hassas kontrol edilebileceğini belirler ve Pulses Per Revolution (PPR) olarak ifade edilir.

Örneğin, Delta marka servo motorun B2 modeli, milin her tam dönüşü için 160.000 pulse üretir. Aynı markanın A2 modeli ise çok daha yüksek çözünürlükte, 1.280.000 pulse üretmektedir. Bu yüksek çözünürlük, daha hassas kontrol ve ince ayarlamalar sağlar. Bu özellik, özellikle titiz konumlandırma ve detaylı hareket kontrolü gerektiren uygulamalarda kritiktir.

Yüksek çözünürlüklü enkoderler, robotik, CNC makineleri ve otomatik montaj hatları gibi alanlarda büyük avantaj sağlar. Enkoder çözünürlüğü ne kadar yüksekse, tespit ve kontrol edilebilecek hareket o kadar küçük olur ve bu da sistemin doğruluğunu ve çıktı kalitesini artırır. Bu kabiliyet, yüksek hassasiyet gerektiren görevlerin performansını optimize etmek için kritik öneme sahiptir ve her bileşenin sıkı toleranslar dahilinde çalışmasını ve kalite standartlarına uygun üretimi garanti eder.

Enkoder çözünürlüğünün doğru anlaşılması ve ayarlanması, otomatik sistemlerde kalibrasyonun ilk ve en kritik adımıdır. Bu, makinenin düzgün çalışmasını ve üretilen her parçanın hassas spesifikasyonlara uygun olmasını sağlar; hataları azaltır ve üretim verimliliğini artırır. Bu detaylı motor hareket kontrolü, modern otomasyon sistemlerinin karmaşık görevleri yüksek güvenilirlik ve doğrulukla yerine getirmesini mümkün kılar.

Servo Sürücülerde Elektronik Dişli Oranı (E.G.) Ayarı İçin Genel Rehber

Genel Bakış

Servo sürücülerde Elektronik Dişli Oranı (E.G.) ayarını yapılandırmak, hassas hareket kontrolü gereken uygulamalarda performansı optimize etmek için kritik öneme sahiptir. Bu rehber, genel bir yaklaşım sunar ve örnek olarak Delta B2 servo sürücüsü üzerinden süreci açıklar.

Gereksinimler

- Enkoder entegre edilmiş bir servo sürücü

- Pulse sinyali üretebilen bir kontrolör (örneğin CNC kontrolörü)

- Servo sürücü ve kontrolörün teknik özellikleri

Adım Adım Yapılandırma

Adım 1: Enkoder Çözünürlüğünü Anlayın

- Amaç: Servo motor milinin tam bir dönüşü için gerekli olan darbe sayısını (encoder çözünürlüğü) belirlemek.

- Genel Bilgi: Enkoder çözünürlüğü, Pulses Per Revolution (PPR) olarak belirtilir. Servo sürücünün motor konumunu ne kadar hassas kontrol edebileceğini belirler.

Adım 2: Motor Hızını Saniye Başına Devir (RPS) Cinsinden Hesaplayın

- Amaç: İstenen motor hızını dakikadaki devir (RPM) cinsinden saniyedeki devir (RPS) cinsine dönüştürmek.

- Yöntem:

- Formül: RPS = RPM / 60

- Bu hesaplama zaman birimini dakikadan saniyeye çevirerek pulse çıkışıyla senkronizasyonu kolaylaştırır.

Adım 3: Gerekli Saniye Başına Pulse Sayısını Hesaplayın

- Amaç: RPS ve enkoder çözünürlüğüne göre saniyede kaç pulse gerektiğini hesaplamak.

- Yöntem:

- RPS ile enkoder çözünürlüğü çarpılır.

- Formül:

Pulse/Saniye = RPS × Enkoder Çözünürlüğü

Adım 4: Elektronik Dişli Oranını (E.G.) Ayarlayın

-

Amaç: Kontrolörün çıkışının servo motorun pulse gereksinimlerini karşılamasını sağlamak için elektronik dişli oranını ayarlamak.

-

Yöntem:

E.G. (Elektronik Dişli) Oranı Hesaplama

E.G. = Gerekli Pulse Sayısı / Kontrolörün Pulse Kapasitesi

- Kontrolör ayarlarını, hesaplanan E.G. oranına uyacak şekilde yapılandırın.

Örnek: Delta B2 Servo Sürücü

- Motor Hızı: 3000 RPM

- Enkoder Çözünürlüğü: 160.000 PPR

- Kontrolör Pulse Kapasitesi: 500.000 pulse/saniye

Hesaplama:

- RPM’yi RPS’ye çevir: 3000 / 60 = 50

- Gerekli Pulse: 50 × 160.000 = 8.000.000 pulse/saniye

E.G. = 8.000.000 / 500.000 = 16

- E.G. Oranı Ayarı: 16:1 olarak ayarlanır.

Test ve Doğrulama

- Amaç: Servo sistemin yeni ayarlarda doğru çalıştığını doğrulamak.

- Yöntem:

- Servo sürücü ile deneme çalıştırması yapın.

- Hareketin beklenen parametrelerle uyumlu olup olmadığını gözlemleyin.

Ek Notlar

- Ayrıntılı teknik özellikler ve ileri düzey ayarlar için servo sürücü kılavuzlarına başvurun.

- Optimum performansı sürdürmek için düzenli bakım ve yeniden kalibrasyon önerilir.

Bu kapsamlı yaklaşım, yüksek hassasiyet gerektiren otomasyon ve robotik gibi sistemlerde çeşitli servo sürücülerin verimli şekilde entegre edilmesini ve çalıştırılmasını sağlar.

Step Motorlar

Step motor, elektriksel darbeleri ayrık mekanik hareketlere çeviren elektromekanik bir cihazdır. Elektromanyetizma prensibine dayanarak sabit adım aralıklarında dönerek hassas hareket ve konumlandırma sağlar. Bu özellik, step motorları 3D yazıcılar, CNC makineleri ve robotik gibi yüksek hassasiyetli ve kontrollü hareket gerektiren uygulamalar için ideal kılar. Basit açık çevrim kontrolü gerektiren kısa mesafeli veya sınırlı açılı uygulamalarda sıkça tercih edilirler.

Step motor sürücüleri genellikle, motorun çalışma ayarlarını yapılandırmak için DIP (Dual In-line Package) anahtarları içerir. Bu anahtarlar, motor performansının belirli bir uygulamaya göre ayarlanması açısından kritik öneme sahiptir.

Step Motor Sürücülerinde Yaygın DIP Anahtarı Ayarları

-

Mikroadımlama (Microstepping):

- Motorun daha küçük adımlarla hareket etmesini sağlar. Daha düzgün hareket ve yüksek çözünürlüklü konumlandırma elde edilir. DIP anahtarları, tam adım, yarım adım, çeyrek adım vb. mikroadım modlarının ayarlanmasına imkân tanır.

-

Akım Ayarı:

- Motorun performans ve verimliliğini optimize etmek için çıkış akımı DIP anahtarlarıyla ayarlanabilir. Bu, motorun teknik özelliklerine uygun akım verilmesini sağlar ve aşırı ısınmayı veya yetersiz performansı önler.

-

Sönümleme Modu (Decay Mode):

- Motorun akımının ne kadar hızlı düşeceğini kontrol eder. Uygun sönümleme ayarları, özellikle yüksek hızlarda veya değişken yüklerde motor performansını artırabilir.

-

Tork Ayarları:

- Bazı sürücülerde, motorun çıkış torku DIP anahtarları ile ayarlanabilir. Bu, motor çalışırken farklı yük veya basınçlara karşılık verebilmek için önemlidir.

DIP Anahtarları Nasıl Kullanılır?

- Kılavuza Başvurun: Her DIP anahtarının neyi kontrol ettiğini anlamak için sürücü kılavuzunu mutlaka okuyun.

- Güç Kapalıyken Ayarlayın: Anahtar ayarlarını yaparken sürücünün kapalı olması gerekir; aksi takdirde motora veya sürücüye zarar verebilir.

- Test ve Ayarlama: Ayarları yaptıktan sonra motorun yük altında beklendiği gibi çalışıp çalışmadığını test edin. Gerekirse ayarlamaları yeniden yapın.

Uzmanlar genellikle, mümkün olan en yüksek mikroadım değerine ayar yapılmasını önerir. Bu uygulama, yüksek hassasiyet ve düzgün hareketin kritik olduğu hassas işleme, robotik ve medikal ekipmanlarda oldukça yaygındır.

Neden En Yüksek Mikroadım Değeri Seçilmeli?

-

Yüksek Çözünürlük ve Düzgünlük:

- Daha yüksek mikroadım değerleri, motorun bir tam dönüş için daha fazla adım atmasını sağlar. Bu da daha küçük adım boyutları ve daha yumuşak hareket demektir; titreşim ve rezonansı azaltır.

-

Daha Az Mekanik Gürültü:

- Küçük adım geçişleri daha sessiz çalışmayı sağlar. Ani hareketlerden doğan sesler azaltılır; bu, sessizliğin önemli olduğu ortamlarda avantajdır.

-

Daha İyi Konumlama Hassasiyeti:

- Mikroadımlama çözünürlüğü artırsa da teorik olarak doğruluğu artırmaz; çünkü adım hataları zamanla birikebilir. Ancak pratikte daha küçük adımlar, daha hassas konum kontrolüne olanak sağlar.

Bu E.G. kalibrasyon süreci iki yöntemle uygulanabilir:

1. Radonix CAM Kalibratör ve Fiziksel Ölçüm Yöntemi

Bu kalibrasyon yönteminde temel, ölçüm aletleriyle yapılan fiziksel ölçümlerdir. Dolayısıyla kullanılan ölçüm aletinin doğruluğu, ölçüm hassasiyeti ve cihazın mekanik hataları kalibrasyonun kalitesini doğrudan etkiler. Bu yöntem, motorlar, redüktörler, kasnaklar ve dişliler hakkında bilgi eksikliği olan durumlarda yaygın olarak kullanılır çünkü bu bilgiler her zaman mevcut olmayabilir.

Bu yöntemde amaç, belirli bir pulse sayısı için eksenin ne kadar yer değiştirdiğini ölçmektir. Radonix, bu yöntemin doğruluğunu artırmak ve süreci hızlandırmak amacıyla, ana yazılımla birlikte otomatik olarak kurulan CAM-Pro Calibrator adlı ücretsiz bir yazılım sunmaktadır. Bu yazılım, eksenin fiziksel yer değiştirme miktarına karşılık gelen gerekli pulse sayısını kullanarak step değerini otomatik olarak hesaplar.

Bu yöntemde pulse sayma işlemi kontrolör tarafından gerçekleştirildiği için, pulse ölçümünde herhangi bir hata oluşmaz. Bu nedenle, bu yöntemde ölçüm doğruluğu doğrudan fiziksel ölçümün doğruluğuna bağlıdır. Ayrıca, ölçülen iki nokta arasındaki mesafe ne kadar büyük olursa, elde edilen pulse değeri de o kadar büyük olur; bu da paydanın büyümesi anlamına gelir ve sabit hata oranı dikkate alındığında, elde edilen genel step değeri daha hassas olur. Bu yüzden, iki nokta arasına göre yapılan kalibrasyon, daha doğru sonuçlar verir.

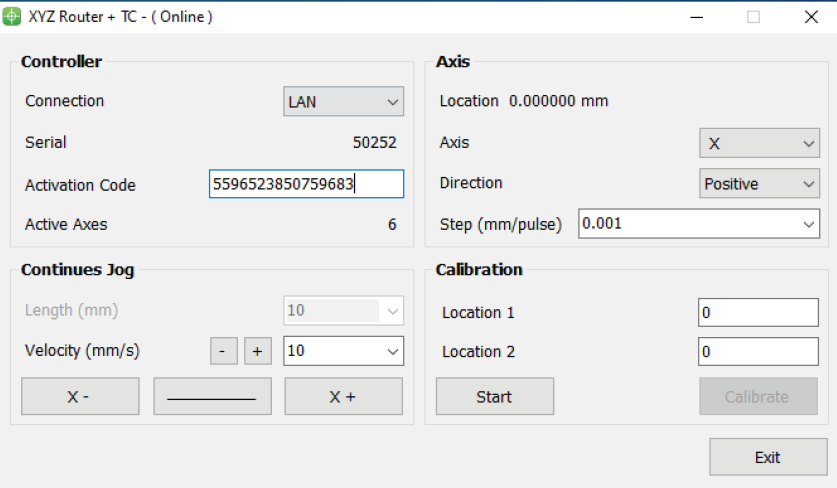

CAM-Pro Calibrator Tanıtımı

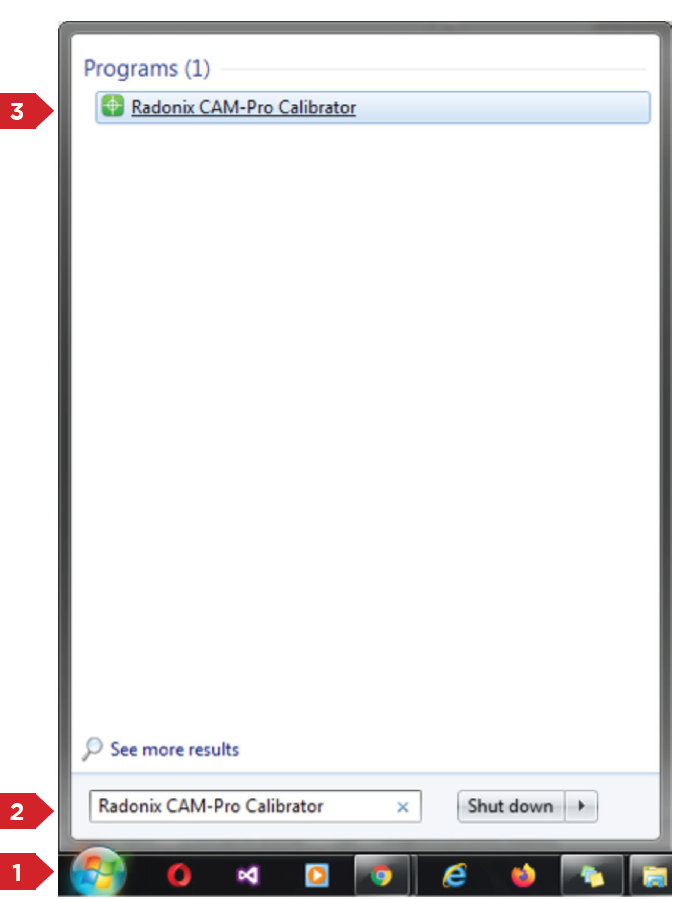

Bir önceki bölümde açıklandığı gibi, CAM-Pro Calibrator yazılımı, CAMPro yazılımıyla birlikte otomatik olarak kurulmaktadır. Kurulumdan sonra Calibrator yazılımını bulmanın iki yolu vardır:

-

Birinci Yöntem:

Yazılımın kurulu olduğu konuma gidin. Bu konum genellikle varsayılan olarak Windows’un C sürücüsündedir. Buradan Program Files (x86) klasörüne girin, ardından Radonix klasörünü açın. Burada Radonix CAM-Pro dosyası içinde CAMProCalibrator yazılımı görünür durumdadır. -

İkinci Yöntem:

Başlat menüsüne gidin ve Arama kısmına Radonix CAM-Pro Calibrator yazarak aratın. Yazılım doğrudan listelenecektir.

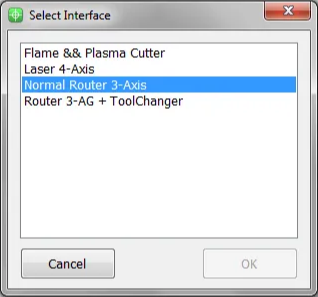

Bu program iki pencereden oluşur. İlk pencere yalnızca bilgisayarda birden fazla aktif arayüz bulunuyorsa görünür (Şekil 3). Bu pencere aracılığıyla istenilen arayüz seçilir ve 'Tamam' butonuna basılarak başlatılır. Eğer bilgisayarda yalnızca bir adet aktif arayüz varsa, arayüz seçim penceresi açılmaz ve program doğrudan ana pencereyle başlar.

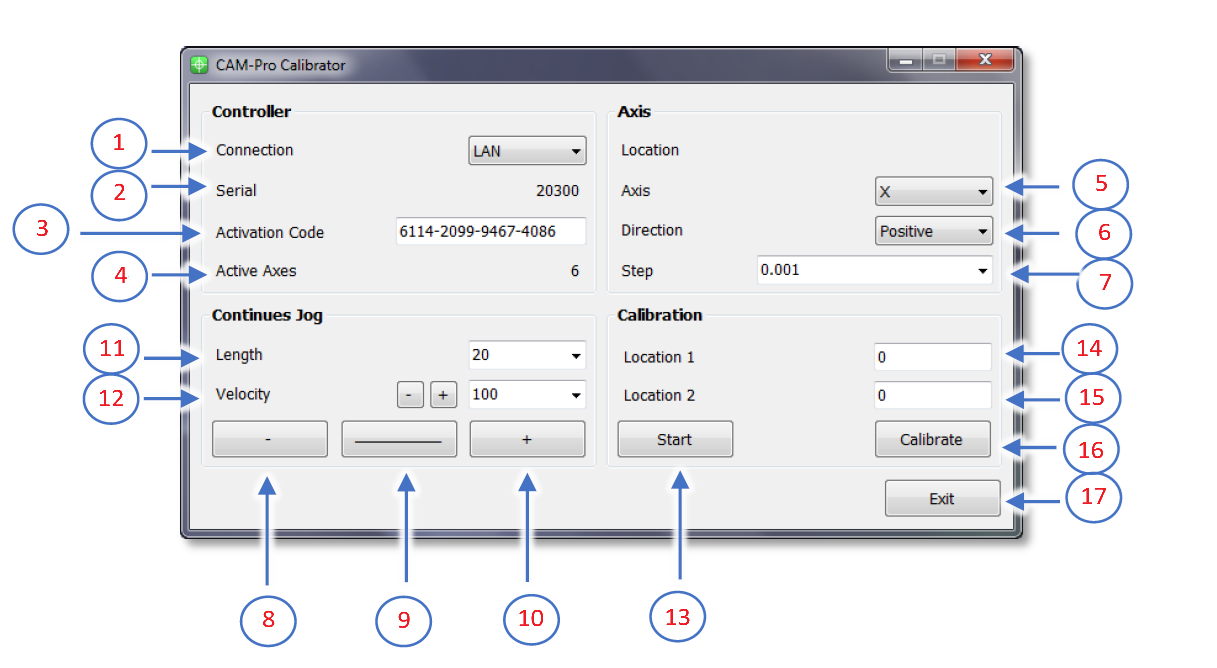

CAM-Pro Calibrator yazılımını açtığınızda Şekil (4)'te gösterilen arayüz karşınıza çıkar. Bu arayüzün bileşenleri aşağıdaki gibidir:

1. Arayüz Bileşenleri

-

Bağlantı (Connection):

- ProLan kontrolörleri LAN moduna alınmalıdır.

- ProUSB kontrolörleri USB moduna alınmalıdır.

-

Seri (Serial):

- Kontrolörün seri numarasını gösterir.

-

Aktivasyon Kodu (Activation Code):

- Eksenleri aktifleştirmek için kullanılan 16 haneli kodu gösterir.

-

Aktif Eksenler (Active Axes):

- Aktivasyon koduna göre aktifleştirilmiş eksen sayısını gösterir.

Eksen Bölümü

-

Eksen (Axis):

- Kalibrasyon için istenilen ekseni seçmenizi sağlar.

-

Yön (Direction):

- Standart eksen hareket yönü seçilir:

- Negative (Negatif): Negatif yönde hareket.

- Positive (Pozitif): Pozitif yönde hareket.

- Standart eksen hareket yönü seçilir:

-

Step (Adım):

- Kalibrasyon veya çıkış darbesi için adım boyutunu ayarlar. Kalibrasyondan sonra bu değer otomatik olarak ayarlara kaydedilir.

Sürekli Jog (Manuel Hareket) Bölümü

-

Negatif Jog:

- Ekseni negatif yönde manuel olarak hareket ettirir.

-

Jog Modu:

- Jog hareket türü seçimi yapılır:

- Continuous (Sürekli): Kesintisiz ve akıcı hareket.

- Incremental (Artımlı): Belirli adım aralıklarında hareket.

- Jog hareket türü seçimi yapılır:

-

Pozitif Jog:

- Ekseni pozitif yönde manuel olarak hareket ettirir.

- Uzunluk (Length):

- Artımlı mod aktifken, hareket mesafesini tanımlar.

Hız (Velocity) Bölümü

- Hız (Velocity):

- Manuel hareketlerde kullanılacak hızı belirler.

- Velocity seçeneğinin yanındaki (+) ve (–) butonları ile hız artırılıp azaltılabilir.

Kalibrasyon Bölümü

- Başlat (Start):

- Kalibrasyon sürecini başlatan butondur.

- Konum 1 (Location 1):

- Kalibrasyonun başlangıç konumunu tanımlar.

- Bu konum ölçülen eksen üzerinde sabit bir referans noktasına göre olmalıdır.

- Konum 2 (Location 2):

- Kalibrasyonun bitiş konumunu tanımlar.

- Bu konum da sabit bir referans noktasına göre ölçülmelidir.

- Kalibre Et (Calibrate):

- Kalibrasyonu tamamlayan ve adım katsayısını hesaplayan butondur.

- Çıkış (Exit):

- Kalibrasyon yazılımından çıkmak için kullanılır.

Kalibrasyon Yazılımı İçin Uygulama Adımları

İlk olarak, kalibrasyon yapılacak eksen Axis bölümünden seçilir. Daha sonra düşük bir hız seçilerek eksen hareket ettirilir ve hareket yönünün doğru olup olmadığı kontrol edilir. Eğer hareket yönü ters ise, Direction bölümünden doğru yön seçilir. Ardından eksen hareket aralığının uç noktalarından birine getirilir. Bu yöntemde başlangıç yönü önemli olmadığı için eksenin hangi ucu seçildiği fark etmez.

Eksen doğru konuma getirildikten sonra, uygun bir ölçüm aracıyla sabit bir referans noktasına göre eksenin ölçümü yapılır, bu değer Location 1'e kaydedilir ve Start butonuna basılır. Ölçüm birimi tamamen kullanıcıya bağlıdır; inç, metre, santimetre, milimetre veya mikrometre gibi farklı birimlerle kalibrasyon yapılabilir. Tüm ölçümler seçilen birime göre yapılmalıdır.

Eksen karşı uca hareket ettirilir. Eğer daha uzun mesafelerde ölçüm yapılabiliyor ve ölçüm aracı yeterince hassassa, bu şekilde yapılan kalibrasyonlar daha doğru sonuçlar verir. İkinci nokta da sabit referans noktasına göre ölçülüp Location 2'ye kaydedilir ve ardından Calibrate butonuna basılır. Bu ölçümlere göre step değeri hesaplanır ve ilgili arayüze otomatik olarak kaydedilir. Gerekirse her eksen için bu işlem birden fazla tekrarlanabilir.

Not: Eğer aktivasyon kodu girilmemişse, CAM-Pro Calibrator yazılımı açıldığında hata mesajı görüntülenir.

2. Matematiksel Hesaplama Yöntemi

Hesaplamaya Dayalı Yöntem

Eksen hareketini istenilen birimle hizalamak için Step adlı kalibrasyon katsayısı kullanılır. Bu değişkene ulaşmak için, yazılım açıldıktan sonra Settings > System > Axis"n" (burada "n", 1 ile 6 arasında eksen numarasını temsil eder) yolunu izlemek gerekir. Her eksenin kendine özel bir Step değeri vardır.

Eğer eksenin hareket birimi milimetre ise, Step değişkeninin birimi mm/pulse olur. Birim santimetre, inç veya başka bir birimse, step değeri o birime göre birim/pulse olarak ifade edilir. Bu değer, bir darbe sinyali gönderildiğinde eksenin ne kadar hareket ettiğini belirtir.

Bu değeri hesaplayabilmek için, motorun sürücüsüne gönderilen bir darbe başına ne kadar hareket ettiği ve kullanılan redüktörler, kasnaklar veya diğer aktarma elemanlarının dönüş oranları bilinmelidir. Aşağıdaki örnek ile bu hesaplama süreci daha net anlaşılabilir:

Örnek 1:

Bir CNC makinesinde kullanılan doğrusal eksen milimetre birimiyle ölçülüyor. Panasonic A5 motoru ve 10:1 oranında bir redüktör kullanılmış. Motor, 66 mm çapında bir pinyon ile rafa bağlıdır. Bu eksen için Step değeri hesaplanacaktır.

Her bilgi parçası, kalibrasyon için step boyutunun hesaplanmasında kritik rol oynar. Motor sürücüsünün türü ve teknik özellikleri, sürücüye gelen darbe ile milin ne kadar hareket edeceğini belirler.

Panasonic A5 motorlarında, saniyede 500.000 pulse gönderildiğinde motor 3000 rpm hıza ulaşır. İlk adımda motorun saniyedeki dönüş hızı hesaplanır:

3000 rpm / 60 s = 50 r/s

İkinci adımda motorun bir tam dönüşünde eksenin ne kadar hareket ettiği hesaplanır. Burada hareket edilen mesafe, dairenin çevresi kadar olacaktır:

Çevre = Çap × π ≈ 66 mm × 3.1415 = 207.339 mm

Ancak 10:1 redüktör kullanıldığından bu hareketin sadece %10'u gerçekleşir:

Eksen hareketi = (1/10) × 66 × 3.1415 = 20.7339 mm

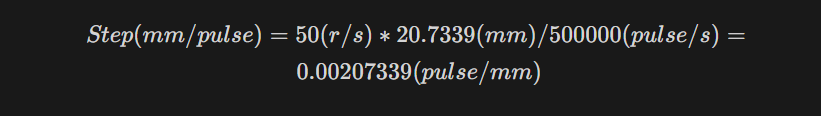

Son adımda, bu hareketin bir pulse’a karşılık gelen değeri bulunur. Saniyede 50 dönüş ve 500.000 pulse olduğuna göre:

Step (mm/pulse) = (50 × 20.7339) / 500000 = 0.00207339 mm/pulse

Bu denklemden Step (adım) değeri hesaplanır. Bu değer, motora gönderilen her 1 darbe (pulse) karşılığında motorun 0.0207339 milimetre hareket ettiğini ifade eder.

Not: Örnek 1'de kullanılan hesaplama yöntemi, doğrusal eksenlerin kalibrasyonu için tasarlanmıştır.

Step (birim/pulse) =

(Motorun bir tam dönüşünde eksenin aldığı yol) × (Saniyedeki motor dönüşü) / (Kontrolör tarafından saniyede gönderilen pulse sayısı)

Örnek 2:

Bir CNC makinesine ait döner bir ekseni düşünün. Ölçüm birimi derece (°) olarak belirlenmiş. Bu eksen, Panasonic A5 motoru ile donatılmıştır ve bu motor, 25:1 oranında bir redüktöre sahiptir. Motor, 12 dişli bir kasnağa bağlıdır ve bu kasnak, kayış ile 44 dişli başka bir kasnağa bağlanmıştır. Bu eksen için Step değeri hesaplanacaktır.

Motorun saniyedeki dönüşü = 3000 rpm / 60 s = 50 r/s

Son adımda, redüktör oranı, kasnak oranı ve saniyedeki dönüş hızı gibi etkili değerler 360 derece ile çarpılır. Tüm hesaplamalar, kontrolörün saniyede gönderdiği 500.000 pulse ve motor hızının 3000 rpm olduğu varsayımıyla yapılır. Bu nedenle, 1 pulse başına düşen hareket miktarını bulmak için elde edilen değer 500.000'e bölünmelidir. Bu basit tahmin ile Step değeri elde edilir:

Step = 50 (r/s) × (1/25) × (12/44) × 360 / 500000 = 0.000392727272

Bu formülden Step değeri hesaplanır.

Döner Eksenler için Genel Kalibrasyon Formülü:

Step (birim/pulse) =

(Motorun saniyedeki dönüş miktarı) × (etkili oranlar) × 360 / (Kontrolörün saniyede gönderdiği pulse sayısı)

Dikkat:

Gerek doğrusal gerekse döner eksen hesaplamalarında, kullanılan basamak (hane) sayısı ne kadar yüksek olursa, hesaplama sonuçları da o kadar hassas olur.Not:

Step motorlardaki pulse bölmeleri bu hesaplamaları doğrudan etkiler. Hesaplama kolaylığı için, öncelikle belirli bir pulse değeri için motor dönüşü hesaplanabilir, ardından bu sonuç yukarıdaki denklemlere dahil edilir.Önemli Not:

Motorun maksimum hızına ulaşmak için gereken pulse miktarı, kontrolörün üretebildiği pulse miktarından fazla ise, elektronik dişli oranı artırılarak bu hız elde edilebilir. Örneğin, bir sürücünün maksimum motor hızına ulaşması için saniyede 4 milyon pulse gerekiyorsa ve Radonix kontrolörü saniyede 500.000 pulse üretiyorsa, bu durumda 8:1 oranında bir elektronik dişli oranı uygulanmalıdır.

8. İş Mili (Spindle)

1. İş Milinizi ve İnverter (VFD) Gereksinimlerini Belirleyin

- İş Mili Tipi: Hava soğutmalı mı yoksa su soğutmalı mı olduğunu, güç değerini (örneğin 2.2 kW) ve belirli bir marka ile uyumlu arayüz gerektirip gerektirmediğini (örneğin HSD, CC, Tekno) belirleyin.

- VFD Özellikleri: Değişken frekanslı sürücü (VFD) kullanılıyorsa, iş milinin voltaj, akım ve frekans gereksinimlerini karşılamalıdır. Kablolama için hem iş mili hem de VFD kılavuzlarına başvurun.

2. İş Milinin VFD’ye Bağlanması

-

Güç Hatları (U, V, W):

- VFD'nin üç fazlı çıkışı (U, V, W olarak etiketlenmiş) iş milinin üç fazlı giriş uçlarına bağlanır.

-

Topraklama (Ground):

- Elektriksel gürültü ve güvenlik risklerini önlemek için hem iş mili hem de VFD mutlaka düzgün şekilde topraklanmalıdır.

-

Soğutma Hatları (Varsa):

- Su soğutmalı iş millerinde, su giriş/çıkış hortumlarını sıkıca bağlayın ve sızıntı veya tıkanıklık olup olmadığını kontrol edin.

- Hava soğutmalı iş millerinde, hava akışının düzgün olduğundan emin olun ve havalandırma deliklerini açık tutun.

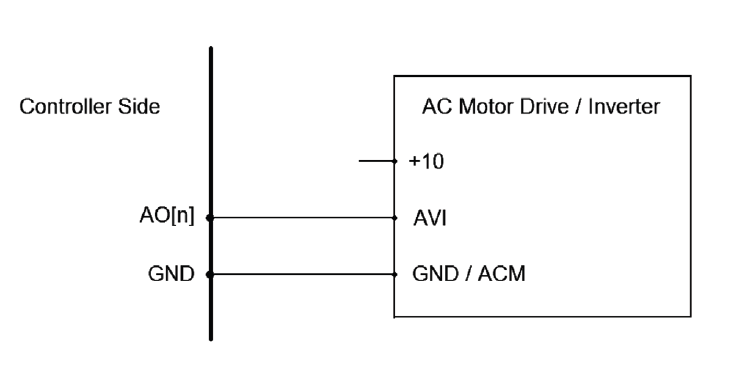

3. VFD'nin Radonix Kontrolöre Bağlanması

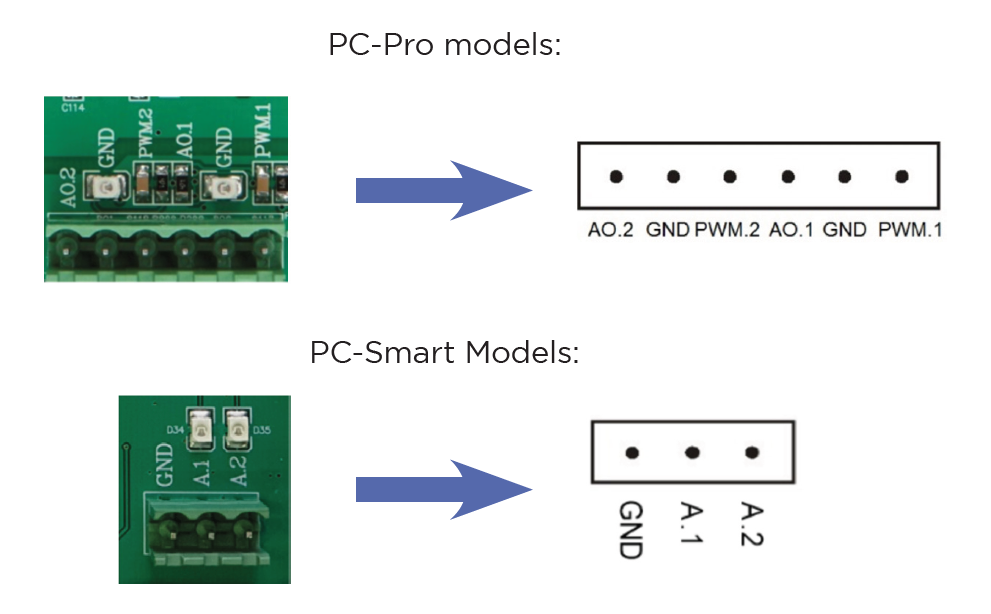

Radonix kontrolörler, 0 ila 10 volt arası sürekli değer üreten analog çıkışlara sahiptir.

- PC-Pro modelleri, hem analog (AO"n") hem de PWM (PWM"n") çıkışlara sahiptir.

- PC-Smart modelleri sadece analog çıkışlara sahiptir ve bu çıkışlar A"n" şeklinde adlandırılır (burada n, sıfırdan büyük bir sayıdır).

Analog çıkışlar nasıl bağlanır?

4. İş Mili ile İlgili Ayarlar

Router\KeepZUp

Bu değişken, makine eksenleri referans noktasına hareket ettirildiğinde, Z ekseninin referans noktasına olan uzaklığını belirlemek için kullanılır. Örneğin, girilen değer 0.0 ise, Z ekseni referans noktasında kalır. Girilen değer 20 ise, Z ekseni referans noktasından 20 birim pozitif yönde yukarı hareket eder.

Router\SafeZ

Genellikle eksenler hareket ettirilirken, önce Z ekseni en yüksek noktasına çıkarılır, ardından diğer eksenler hareket eder. Bu değişken ile, Z ekseni en üst noktaya gitmek yerine, referans noktasına göre yukarıya veya aşağıya SafeZ değeri kadar hareket eder. Örneğin, Z ekseninin en yüksek noktası 0 ve en düşük noktası 250 ise, bu değişken 100 olarak ayarlandığında, makine Z eksenini en üst noktaya taşımak yerine referans noktasından 100 birim yukarı hareket ettirir.

Router\SpindleAutoOff

Bu değişken, iş milini kapatacak bir M kodu bulunmayan GCode'lar için kullanılır. SpindleAutoOff değişkeni True (doğru) veya False (yanlış) olarak tanımlanır.

Eğer değer False ise, bu özellik devre dışıdır ve dikkate alınmaz.

Eğer değer True ise, GCode işlemi sona erdiğinde iş mili otomatik olarak kapanır.

Router\SpindleAutoOn

Bu değişken, iş milini başlatacak bir M kodu bulunmayan GCode'lar için kullanılır. SpindleAutoOn değişkeni True veya False olarak tanımlanır.

Eğer değer False ise, bu özellik devre dışı bırakılır ve dikkate alınmaz.

Eğer değer True ise, GCode çalışırken iş mili otomatik olarak başlatılır.

Router\SpindleDelay

Bu değişken, iş milinin istenilen hıza ulaşması veya durması için gereken gecikme süresini ayarlamak için kullanılır. Bu değişkenin birimi milisaniyedir.

Router\SpindleMaxSpeed

Bu değişken, iş mili için ayarlanabilecek maksimum hızı belirlemek için kullanılır.

Router\SpindleMinSpeed

Bu değişken, iş mili için ayarlanabilecek minimum hızı belirlemek için kullanılır.

Router\SpindleSpeed

Bu değişken, kullanıcı tarafından iş mili hızı için ayarlanan değeri saklar. Örneğin, kullanıcı Scroll ile iş mili hızını 18000 olarak ayarlarsa, bu değer bu değişkende saklanır.

Router\SpindleSpeedStep

Bu değişken, Scroll kullanılarak yapılan iş mili hızı değişimlerinde adım miktarını belirler. Örneğin, bu değişken 2000 olarak ayarlanırsa, Scroll hareket ettirildiğinde iş mili hızı her adımda 2000 birim artar veya azalır.

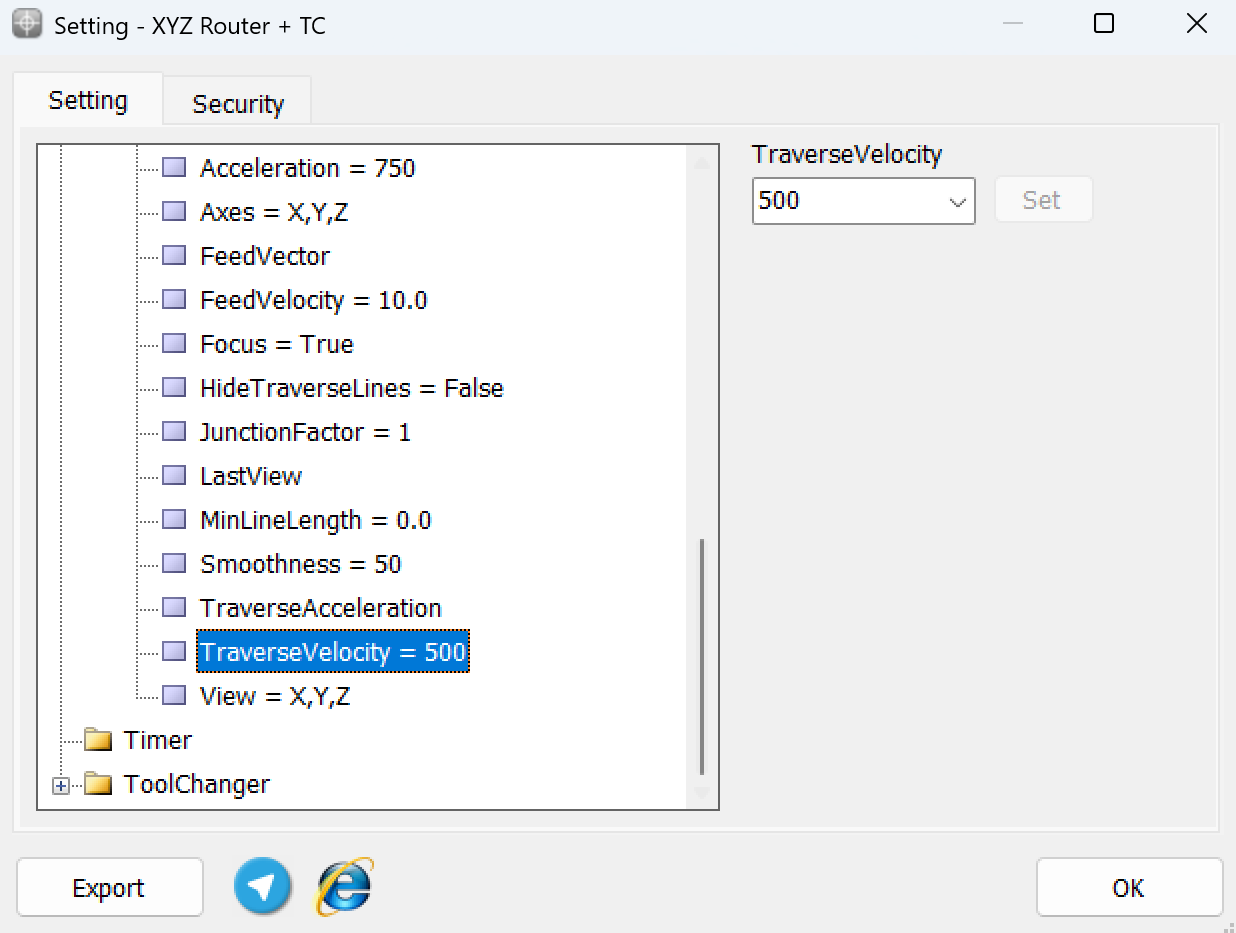

9. Takım Değiştirici (Tool Changer)

Bu bölümde, otomatik takım değiştirme yani Tool Changer fonksiyonu ve bunun nasıl ayarlanacağı açıklanacaktır. Öncelikle, makinenizde bulunan eksen tiplerine göre, otomatik takım değişimini destekleyen bir arayüz kurulmuş olmalıdır. Otomatik takım değişimini destekleyen arayüzlerin isimlerinin sonunda genellikle "TC" harfleri bulunur.

Arayüz yüklendikten ve Radonix yazılımı açıldıktan sonra, Tool Changer (Takım Değiştirici) kullanımı için gerekli ayarların yapılması gerekir. Bunun için öncelikle Settings (Ayarlar) penceresi açılmalı ve ToolChanger dalına girilmelidir. Bu dal altında, takım değiştiriciyle ilgili tüm ayarlar bulunur. Bu bölümde, Tool Changer kurulumuna dair temel ayarlar açıklanacaktır.

Sonraki adımda, makinedeki takım değiştirme yöntemine (bu yöntemler takım park şekline göre belirlenir) bağlı olarak Radonix yazılımında farklı takım değiştirme türleri mevcuttur. Kullanıcı, kendi makinesine uygun yöntemi seçmelidir. Bunu yapmak için ToolChanger dalına gidilir ve Type değişkeni kullanılarak takım değiştirici tipi belirlenir. (Takım değiştirme yöntemleri hakkında daha fazla bilgi için ToolChanger dalındaki 18 numaralı tabloya bakınız.)

Takım değiştirici tipi belirlendikten sonra, takım değiştirme işlemini gerçekleştirecek komutları iletmek için gerekli dijital giriş ve çıkışların ayarlanması gerekir. Bunun için önce System (Sistem) dalına, ardından InPorts (Giriş Portları) alt dalına gidilir ve istenen giriş seçilir. Seçilen giriş açıldığında karşınıza üç ayar değişkeni çıkar: Enabled, Link ve NC (Bu 3 dijital giriş değişkeninin nasıl çalıştığı hakkında daha fazla bilgi için System dalındaki InPorts altındaki tabloya bakınız).

Takım değiştirme işlemi için 5 adet giriş bağlantısı gereklidir ve aşağıdaki bağlantılar atanmalıdır:

- T-ToolHolder,1 (Gripper’ı açma/kapama komutunu vermek için fonksiyon bağlantısı)

- T-ToolHeightSensorPin (Giriş bağlantısı)

- T-HSD-S1Pin veya (T-ToolSensorPin, T-TEKNO-S2Pin, T-CCS1Pin)

- T-HSD-S2Pin veya (T-CC-S2Pin, T-TEKNO-S1Pin, T-ToolHolderSensorPin)

- T-HSD-S3Pin veya (T-CC-S3Pin, T-TEKNO-S3Pin, T-SpindleRotationSensorPin, T-InverterStopPin)

(Daha fazla bilgi için Tablo 2 ve Tablo 4'e bakınız.)

Ardından System > OutPorts (Çıkış Portları) alt dalına gidilir ve istenen çıkış seçilir. Seçilen çıkış açıldığında, her çıkış için üç ayar değişkeni karşınıza çıkar: Enabled, Link, NC (Dijital çıkış değişkenleri hakkında detaylı bilgi için System dalındaki OutPorts altındaki tabloya bakınız).

Takım değiştirme işlemi için 2 adet çıkış bağlantısı gereklidir ve şu bağlantılar atanmalıdır:

- T-ToolHolderPin

- T-ToolCleanerPin

Giriş ve çıkışlar ayarlandıktan sonra, tekrar ToolChanger dalına dönülür ve takım değiştirme işlemi için kalan değişkenler ayarlanır. (Ayrıntılar için ToolChanger dalındaki 18 numaralı tabloya bakınız.)

ToolChanger değişkenleri ayarlandıktan sonra, ToolChanger > Tools alt dalında, tüm takım park konumlarının koordinatları tanımlanmalıdır. Bunun için önce makineye home komutu verilir, ardından her takım, kendine ait ISO ile istenen park numarasına yerleştirilir.

Şimdi, iş milini elle veya jog modunda hareket ettirerek, her takımın park konumuna getirilir. Bu aşamada dikkat edilmesi gereken nokta, ISO parçası iş miline yerleştirilirken gripper’ın açık olmasıdır (gripper’ın açık olması, daha önce T-ToolHolderPin bağlantısıyla tanımlanan çıkışa bağlıdır — bkz. Tablo 3). Bu komutu iletmek için T-ToolHolder,1 dijital giriş bağlantısına bağlı bir geçici anahtar kullanılabilir veya aynı bağlantıya atanmış sanal bir buton yazılıma eklenebilir.

Daha sonra, iş mili dikkatli bir şekilde her takımın üzerine hizalanarak, ISO ve takımı birlikte takım tutucu kelepçelerinin içerisine tam oturacak şekilde yerleştirilir. Bu işlem tamamlandığında, yazılımın ana ekranında eksenlerin Absolute (Mutlak) koordinat değerleri okunur ve her park alanı için ayrı ayrı yazılır. Tüm takım park konumları bu şekilde tanımlanmalıdır (Şekil 24).

Son adımda, takım değiştirme sürecinin en kritik aşamalarından biri olan takım yüksekliği ölçümü gerçekleştirilir. Bu adımda öncelikle, T-ToolHeightSensorPin bağlantısına sahip girişin tanımlı olduğundan emin olunmalıdır (bkz. Tablo 2). Ardından, ToolChanger > ToolHeightSensor alt dalında eksen sırasına göre takım yüksekliği sensörünün koordinatları girilmelidir (ayrıntılı bilgi için ToolChanger dalındaki 18 numaralı tabloya başvurunuz).

Özetle:

TC (Tool Change) destekli CNC makinelerinde takım yüksekliği referansı, tabla yüzeyine göre değil, ISO alt yüzeyi (takım tutucu tabanı) referans alınarak ölçülür. Bu yöntem, takım uzunluğu ölçümlerinde yüksek hassasiyet ve tutarlılık sağlar.

Takım Yüksekliği Referans Ayarlama Adımları:

-

Takım Referans Parametresi:

- Tool Reference parametresi, takım yüksekliğinin hesaplanacağı temel değerdir. Tüm diğer takım yükseklikleri bu değere göre ölçülür.

-

Park Konumlarının Girilmesi:

- Tüm takım park konumlarının koordinatları yazılıma girildikten sonra, Tool Height Sensor tanımlanmalıdır:

- Inputs bölümüne gidin ve sensör girişini ToolHeightSensorPin olarak ayarlayın.

- Sensörün koordinatlarını ToolChanger dalındaki ilgili alana yazın.

- Tüm takım park konumlarının koordinatları yazılıma girildikten sonra, Tool Height Sensor tanımlanmalıdır:

-

Takım Referansı Kurulumu:

- Öncelikle, iş milinin boş olduğundan emin olun. Arayüzdeki Tool kısmına 0 girerek takımın yüklenmediğini belirtin.

- Boş bir ISO takım tutucu (takımsız) manuel olarak iş miline yerleştirin.

- Set Tool butonuna basın:

- Makine, takım tutucuyu otomatik olarak Tool Height Sensor konumuna götürür.

- Sensör, takım tutucunun yüksekliğini ölçer ve bu değeri Tool Reference parametresine kaydeder.

-

Takım Referansının Kullanımı:

- Kaydedilen Tool Reference değeri artık tüm takım yüksekliği ölçümlerinde temel referans olarak kullanılır. Yüklenen her yeni takımın yüksekliği bu değere göre hesaplanır.

Basitleştirilmiş Anlatım

- Takım park konumlarını tanımlayın.

- ToolHeightSensorPin girişini yapılandırın ve sensör koordinatlarını girin.

- İş miline boş bir ISO takım tutucu yerleştirip Set Tool butonuna basın.

- Sistem, takım tutucunun konumunu Tool Reference olarak kaydeder.

- Bu değer, tüm sonraki takım yükseklik hesaplamaları için referans noktası olur.

Takım Değiştirici Kurulum Akış Şeması

+-----------------------------------------+

| Başlangıç: Otomatik Takım Değiştirici Kurulumu |

+-----------------------------------------+

|

V

+-----------------------------------------+

| 1. Arayüz Kurulumu |

| - Arayüzün ‘TC’ destekli olduğundan emin olun |

+-----------------------------------------+

|

V

+-----------------------------------------+

| 2. Radonix Yazılımını Açın |

| - Settings penceresine erişin |

| - ToolChanger dalına gidin |

+-----------------------------------------+

|

V

+-----------------------------------------+

| 3. Tüm Giriş ve Çıkışları Ayarlayın |

| - Dijital Girişler: |

| * T-ToolHolder,1 |

| * T-ToolHeightSensorPin |

| * T-HSD-S1Pin (Takım varlık sensörü) |

| * T-HSD-S2Pin (Spindle kelepçesi açık/kapalı sensörü) |

| * T-HSD-S3Pin (Spindle dönüş sensörü) |

+-----------------------------------------+

|

V

+-----------------------------------------+

| 4. Dijital Çıkışları Ayarlayın |

| - T-ToolHolderPin |

| - T-ToolCleanerPin |

| - Ayarlar için Tablo 4’e başvurun |

+-----------------------------------------+

|

V

+-----------------------------------------+

| 5. ToolChanger Değişkenlerini Ayarlayın |

| - Gerekli tüm değişkenleri tanımlayın|

+-----------------------------------------+

|

V

+-----------------------------------------+

| 6. Tool Reference Ayarı |

| - Takım yüksekliği ölçümünde referans değeri kurun |

| - İş miline boş takım tutucu yerleştirin |

| - Bu konumu sıfır kabul ederek referans tanımlayın |

+-----------------------------------------+

|

V

+-----------------------------------------+

| 7. Her Takım için Park Konumlarını Belirleyin |

| - Spindle’ı manuel olarak her takıma götürün |

| - Konumları ayrı ayrı kaydedin |

+-----------------------------------------+

|

V

+-----------------------------------------+

| 8. Takım Yüksekliği Ölçüm Ayarları |

| - ToolHeightSensorPin girişini tanımlayın |

| - Sensör koordinatlarını girin |

+-----------------------------------------+

|

V

+-----------------------------------------+

| Bitiş: Takım Değiştirici Kurulumu Tamam |

+-----------------------------------------+Tüm Giriş ve Çıkışların Genel Özeti

Girişler (InPorts)

-

Referans Pinleri:

- InPort01: HomePin, X

- InPort02: HomePin, Y

- InPort03: HomePin, Z

-

Limit Pinleri:

- InPort04: LimitPin, X

- InPort05: LimitPin, -X

- InPort06: LimitPin, Y

- InPort07: LimitPin, -Y

- InPort08: LimitPin, Z

- InPort09: LimitPin, -Z

-

Güvenlik ve Sensörler:

- InPort10: Emergency

- InPort11: SurfaceDetectorPin

-

Spindle İlgili Pinler:

- InPort07: T-ToolHeightSensorPin

- InPort14: T-HSD-S1Pin

- InPort15: T-HSD-S2Pin

- InPort16: T-HSD-S3Pin

- T-ToolHolder,1

Çıkışlar (OutPorts)

- OutPort01: SpindleCWPin (Saat yönü spindle kontrolü)

- OutPort03: SpindleCoverPin

- OutPort04: SpindleCoolerPin

- OutPort05: T-ToolHolderPin (Takım tutucu kontrolü)

- OutPort06: T-ToolCleanerPin (Takım temizleyici kontrolü)

- OutPort08: BrakePin (Fren kontrolü)

SSS (Sıkça Sorulan Sorular)

Radonix CNC kontrol cihazım çevrim içi (online) görünmüyorsa ne yapmalıyım?

Cevap: Radonix CNC kontrol cihazınız çevrim içi görünmüyorsa, sorunu tespit etmek ve çözmek için aşağıdaki adımları izleyin:

1. Donanım Bağlantılarını Kontrol Edin

-

Kontrolör LED'leri: Kontrol cihazındaki LAN bağlantı noktası üzerindeki LED'leri kontrol edin. Bu LED'lerin yanıyor veya yanıp sönüyor olması gerekir. LED'ler kapalıysa, kablo bağlantısı kesilmiş, kablo hasar görmüş veya konnektörle ilgili bir sorun olabilir.

-

LAN Kablosu: LAN kablosunun hem kontrolöre hem de bilgisayara güvenli şekilde bağlandığından emin olun. CAT5 veya CAT6 Ethernet kablosu kullanın ve kablo uzunluğunun 30 metreyi aşmadığından emin olun.

-

Güç Döngüsü (Power Cycle): Kontrol cihazı ve bilgisayarı kapatın. Birkaç dakika bekledikten sonra her iki cihazı yeniden başlatın. Bu işlem küçük bağlantı sorunlarını giderebilir.

2. Ağ Ayarları

Bilgisayarınızın ağ ayarlarının doğru yapılandırıldığını doğrulayın. IP adresi ve alt ağ maskesi, Radonix kontrol cihazı ile uyumlu olmalıdır.

Varsayılan IP adresi:

192.168.11.100Alt ağ maskesi:

255.255.255.0IP ayarlamak için şu adımları izleyin:

- Denetim Masası → Ağ ve İnternet → Ağ ve Paylaşım Merkezi → Bağdaştırıcı ayarlarını değiştir.

- Ağ bağlantınıza sağ tıklayın, "Özellikler"'i seçin.

- "Internet Protokolü Sürüm 4 (TCP/IPv4)"'ü seçin ve tekrar "Özellikler"'e tıklayın.

- "Aşağıdaki IP adresini kullan" seçeneğini seçin ve yukarıdaki IP detaylarını girin.

3. Güvenlik Duvarı ve Antivirüs Ayarları

Güvenlik Duvarı Ayarları:

Windows Defender Güvenlik Duvarı, Radonix uygulamalarını engelliyor olabilir.

- Denetim Masası → Sistem ve Güvenlik → Windows Defender Güvenlik Duvarı → Bir uygulamaya izin ver yolunu izleyin.

- Sağ üst köşeden "Ayarları değiştir" butonuna tıklayarak düzenleme yapın.

- Aşağıdaki uygulamaların listede olup olmadığını kontrol edin, yoksa ekleyin:

- Radonix CAM Pro

- Radonix CAM Pro Test

- Radonix CAM Pro Calibrator

- "Uygulama ekle" butonuna basarak .exe dosyalarını bulun ve ekleyin.

- Tüm ağ kutularını (Özel/Kamusal) işaretleyin ve Tamam ile kaydedin.

Antivirüs Ayarları:

Antivirüs yazılımınız Radonix IP adresini engelliyor olabilir. Antivirüsü kaldırmak yerine aşağıdaki adımları izleyin:

- Antivirüs programınızı açın.

- Ağ güvenliği veya güvenlik duvarı ayarlarına gidin.

- Engellenen IP'ler listesinde

192.168.11.100varsa silin veya güvenilir IP listesine ekleyin. - Radonix bağlantısı için ağ denetimlerini yoksayma gibi bir seçenek varsa, etkinleştirin.

- Değişiklikleri kaydedin ve antivirüs programını yeniden başlatın.

Gelişmiş Güvenlik Duvarı Ayarları:

- Gerekirse, önceki Radonix kurallarını silin ve sıfırdan yapılandırın:

- Windows Defender Güvenlik Duvarı Gelişmiş Güvenlik ile'yi açın.

- Gelen Kurallar (Inbound Rules) bölümüne gidin.

- Radonix ile ilgili tüm kuralları silin.

- Bilgisayarı yeniden başlatın ve yukarıdaki adımlarla kuralları yeniden oluşturun.

4. Kontrol Cihazı Durum LED’leri:

Kontrol cihazı üzerindeki LAN LED’leri kapalıysa ağ bağlantısı hatalı olabilir ya da cihazda donanımsal bir sorun olabilir.

5. Yazılım Yapılandırması:

Radonix yazılımını açın ve Settings → System → Connection bölümüne giderek bağlantı modunun LAN olarak ayarlandığını kontrol edin.

6. Kullanım Kılavuzunu Kontrol Edin:

Radonix CNC kontrol cihazı kullanım kılavuzundaki sorun giderme bölümüne göz atın. Görsellerle birlikte tüm ayarları tekrar gözden geçirin.

7. Teknik Destek:

Tüm bu adımlar sorunu çözmezse, Radonix teknik destek birimiyle iletişime geçin. Uyguladığınız adımları ve aldığınız hata mesajlarını detaylı şekilde paylaşın.

Referans Pinleri (Home Pin) ve Yön Ayarlarının Çözümü

Bazı durumlarda, kullanıcılar Home Pin parametreleri doğru ayarlansa bile eksenlerin yanlış yönde hareket ettiğini bildirmiştir. Örneğin, Home butonuna basıldığında eksen ters yöne gidiyorsa, bu durum yön ayarlarının yanlış olduğunu gösterir.

Yön ayarları standartlara uygun şekilde yapılmalıdır (ayrıntılı bilgi için Radonix Kitabı, Sayfa 52'ye bakınız).

İki Temel Parametre Ayarlanmalıdır:

- Movement Direction (Hareket Yönü): Eksenin normal çalışmadaki hareket yönü.

- Home Direction (Referans Yönü): Home butonuna basıldığında eksenin gideceği yön.

Yön Parametrelerinin Ayarlanması:

- Yazılımda şu yolu izleyin:

Settings > System > Axis 1,2,3,... / Direction - Uygun seçeneği belirleyin:

Positive(Pozitif) veyaNegative(Negatif)

Maksimum ve Minimum Kurs Değerlerinin Tanımlanması:

Her eksen için Max Course ve Min Course değerleri tanımlanmalıdır. Bu değerler eksenin çalışma aralığını belirler.

Örnek:

X ekseninde 2 metrelik bir tabla uzunluğu varsa:

- Max Course değeri:

2000 mm - Min Course değeri:

0 mm

Z ekseni aşağıya doğru 200 mm hareket ediyorsa:

- Max Course değeri:

0 mm - Min Course değeri:

200 mm

Pozitif ve negatif yön kavramı, doğrudan Max Course ve Min Course değerlerine bağlıdır.

Max Course yönüne hareket pozitif, Min Course yönüne hareket ise negatif olarak kabul edilir.

Referans alma (Homing) bağlamında, bu tanımlar Home Direction (Referans Yönü) için belirleyici olur. Operatör Home butonuna bastığında, eksen referans sensörünü bulmak için hareket eder.

- Home Direction pozitif olarak ayarlanmışsa, eksen Max Course yönüne hareket ederek maksimum uçta referans sensörünü arar.

- Home Direction negatifse, eksen Min Course yönüne hareket ederek minimum uçta sensörü arar.

Bu yapılandırma sayesinde:

- Pozitif hareket, artan değerlerle Max Course yönünde hizalanır.